- 文档大小:1.18 MB

- 文档格式:pdf

- 约 5页

- 2022-04-04 发布

- 举报

已阅读完毕,您还可以下载文档进行保存

- 1、本文档共5页,内容下载后可编辑。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

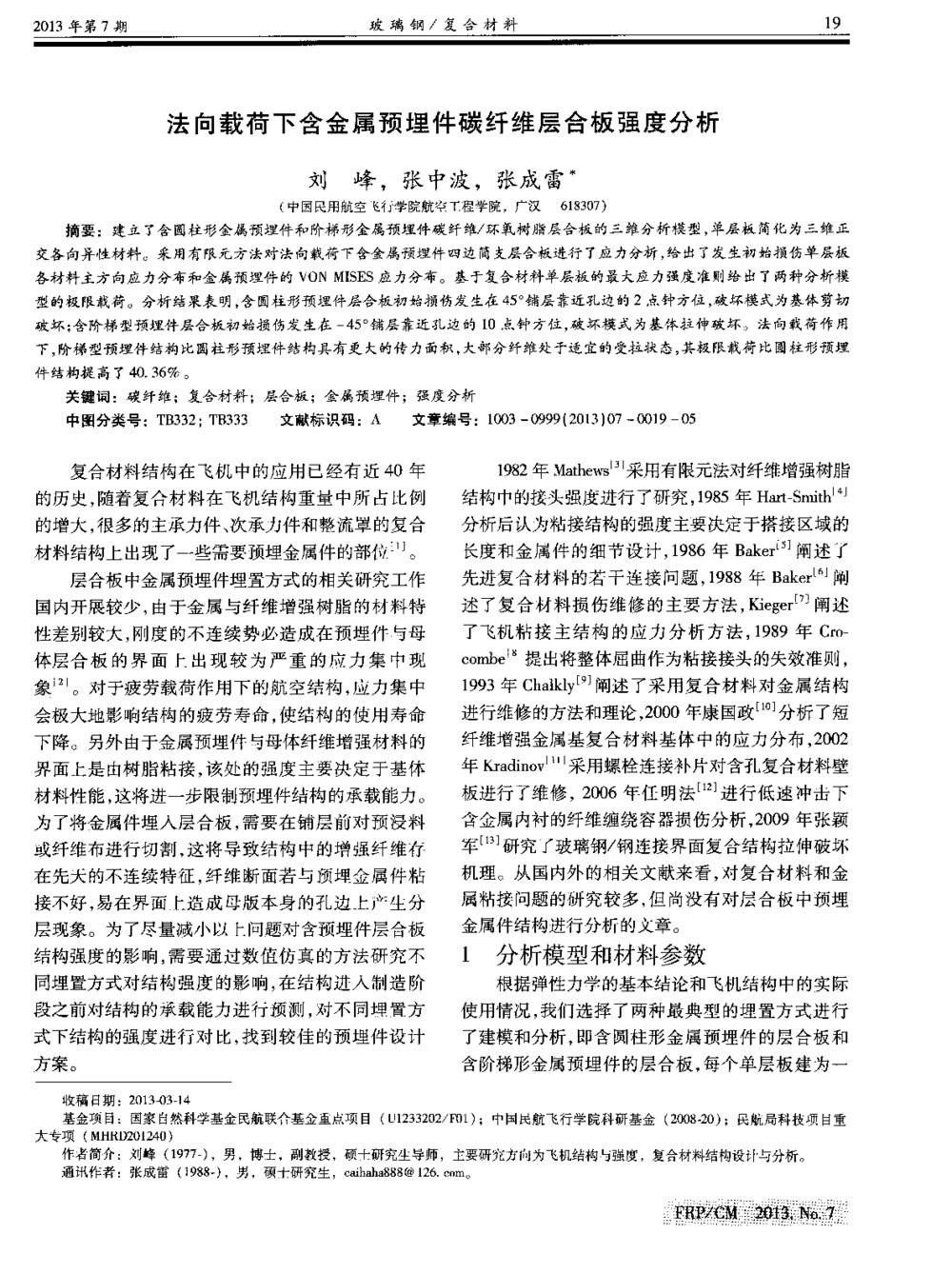

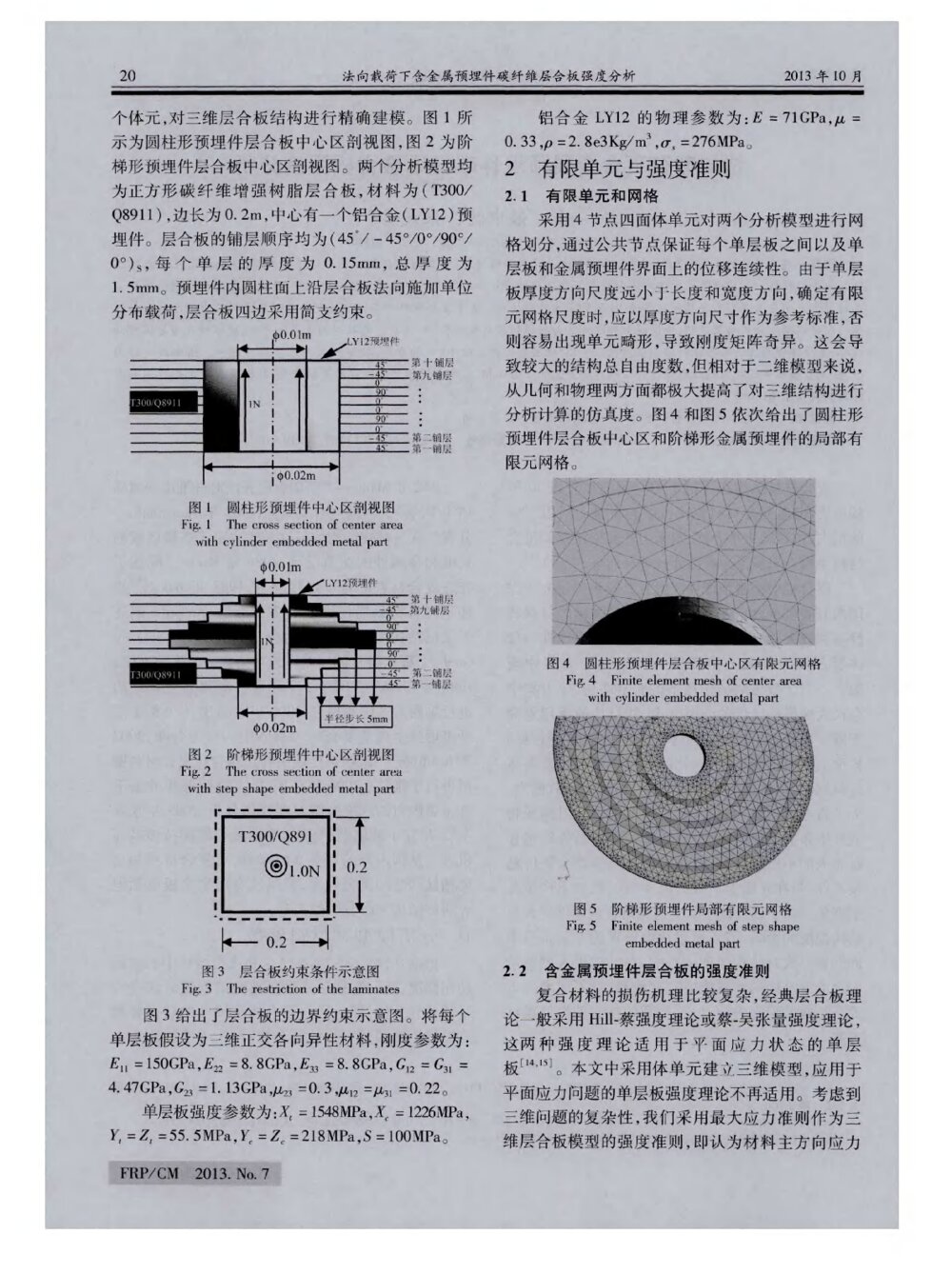

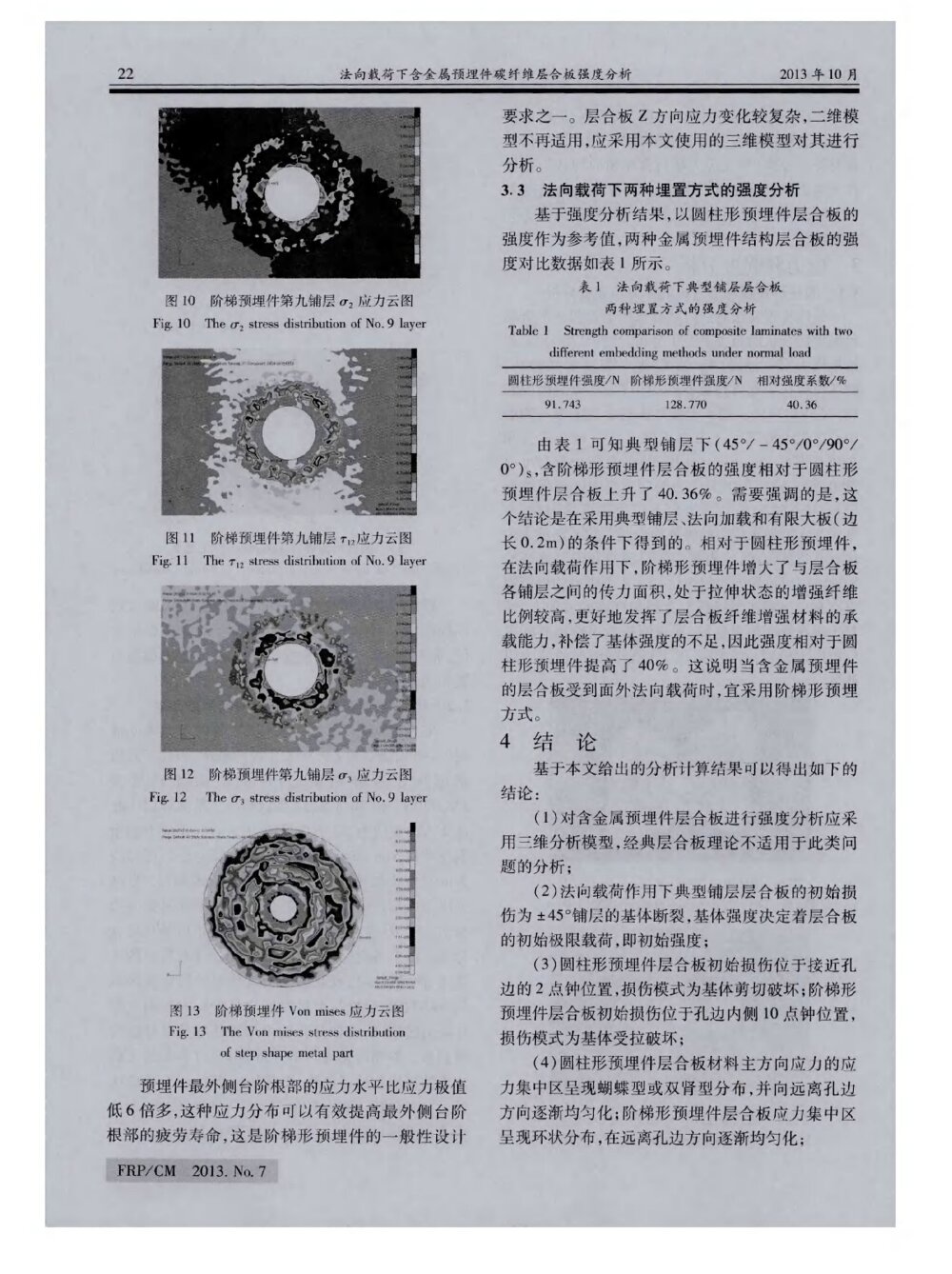

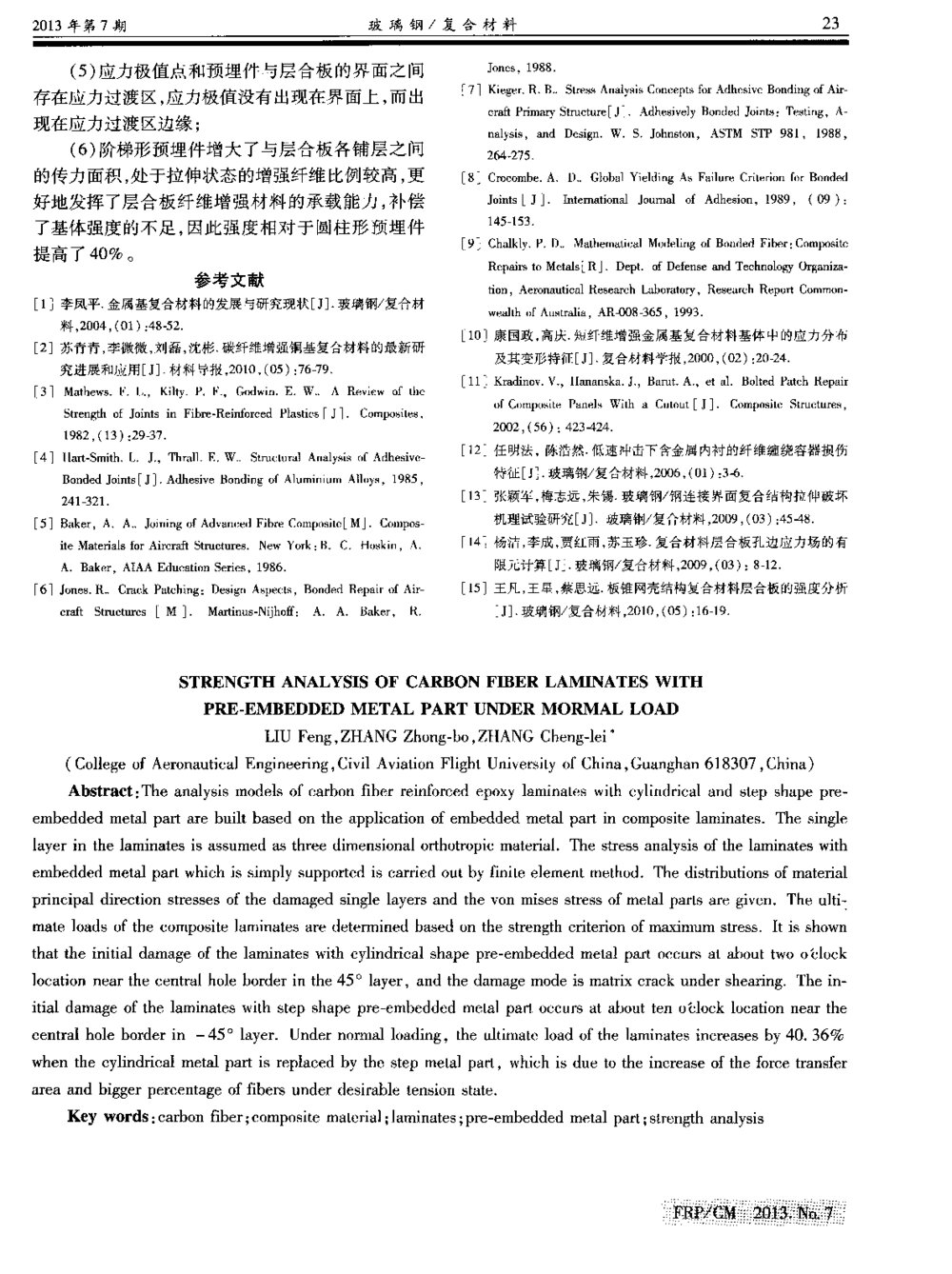

2013年第7期玻璃钢/复合材料19法向载荷下含金属预埋件碳纤维层合板强度分析刘峰,张中波,张成雷(中国民用航空飞行学院航空工程学院,广汉618307)摘要:建立了含圆柱形金属预埋件和阶梯形金属预埋件碳纤维/环氧树脂层合板的三维分析模型,单层板简化为三维正交各向异性材料。采用有限元方法对法向载荷下含金属预埋件四边简支层合板进行了应力分析,给出了发生初始损伤单层板各材料主方向应力分布和金属预埋件的VONMISES应力分布。基于复合材料单层板的最大应力强度准则给出了两种分析模型的极限载荷。分析结果表明,含圆柱形预埋件层合板初始损伤发生在45。铺层靠近孔边的2点钟方位,破坏模式为基体剪切破坏;含阶梯型预埋件层合板初始损伤发生在一45。铺层靠近孔边的10点钟方位,破坏模式为基体拉伸破坏。法向载荷作用下,阶梯型预埋件结构比圆柱形预埋件结构具有更大的传力面积,大部分纤维处于适宜的受拉状态,其极限载荷比圆柱形预埋件结构提高了40.36%。关键词:碳纤维;复合材料;层合板;金属预埋件;强度分析中图分类号:TB332;TB333文献标识码:A———文章编号:10030999(2013)07001905复合材料结构在飞机中的应用已经有近40年的历史,随着复合材料在飞机结构重量中所占比例的增大,很多的主承力件、次承力件和整流罩的复合材料结构上出现了一些需要预埋金属件的部位。层合板中金属预埋件埋置方式的相关研究工作国内开展较少,由于金属与纤维增强树脂的材料特性差别较大,刚度的不连续势必造成在预埋件与母体层合板的界面上出现较为严重的应力集中现象J。对于疲劳载荷作用下的航空结构,应力集中会极大地影响结构的疲劳寿命,使结构的使用寿命下降。另外由于金属预埋件与母体纤维增强材料的界面上是由树脂粘接,该处的强度主要决定于基体材料性能,这将进一步限制预埋件结构的承载能力。为了将金属件埋入层合板,需要在铺层前对预浸料或纤维布进行切割,这将导致结构中的增强纤维存在先天的不连续特征,纤维断面若与预埋金属件粘接不好,易在界面上造成母版本身的孔边上产生分层现象。为了尽量减小以上问题对含预埋件层合板结构强度的影响,需要通过数值仿真的方法研究不同埋置方式对结构强度的影响,在结构进入制造阶段之前对结构的承载能力进行预测,对不同埋置方式下结构的强度进行对比,找到较佳的预埋件设计方案。1982年Mathewsl3采用有限元法对纤维增强树脂—结构中的接头强度进行了研究,1985年HartSmithj分析后认为粘接结构的强度主要决定于搭接区域的长度和金属件的细节设计,1986年Baker_5阐述了先进复合材料的若干连接问题,1988年Baker_6阐述了复合材料损伤维修的主要方法,Kieger阐述—了飞机粘接主结构的应力分析方法,1989年Crocombel8提出将整体屈曲作为粘接接头的失效准则,1993年Chalkly阐述了采用复合材料对金属结构进行维修的方法和理论,2000年康国政。分析了短纤维增强金属基复合材料基体中的应力分布,2002年Kradinov【11]采用螺栓连接补片对含孔复合材料壁板进行了维修,2006年任明法进行低速冲击下含金属内衬的纤维缠绕容器损伤分析,2009年张颖军¨研究了玻璃钢/钢连接界面复合结构拉伸破坏机理。从国内外的相关文献来看,对复合材料和金属粘接问题的研究较多,但尚没有对层合板中预埋金属件结构进行分析的文章。1分析模型和材料参数根据弹性力学的基本结论和飞机结构中的实际使用情况,我们选择了两种最典型的埋置方式进行了建模和分析,即含圆柱形金属预埋件的层合板和含阶梯形金属预埋件的层合板,每个单层板建为一收稿日期:2o13-o3-14基金项目:国家自然科学基金民航联合基金重点项目(U1233202/F01);中国民航飞行学院科研基金(2008-20);民航局科技项目重大专项(MHRD201240)作者简介:刘峰(1977一),男,博士,副教授,硕士研究生导师,主要研究方向为飞机结构与强度,复合材料结构设计与分析。通讯作者:张成雷(1988一),男,硕士研究生,caihaha888@126.com。’H图/cl嗽3o.12013年第7期玻璃钢/复合材料23(5)应力极值点和预埋件与层合板的界面之间存在应力过渡区,应力极值没有出现在界面上,而出现在应力过渡区边缘;(6)阶梯形预埋件增大了与层合板各铺层之间的传力面积,处于拉伸状态的增强纤维比例较高,更好地发挥了层合板纤维增强材料的承载能力,补偿了基体强度的不足,因此强度相对于圆柱形预埋件提高了40%。参考文献[1]李凤平.金属基复合材料的发展与研究现状[J].玻璃钢/复合材料,2004,(O1):48-52.[2]苏青青,李微微,刘磊,沈彬.碳纤维增强铜基复合材料的最新研究进展和应用[J].材料导报,2010,(05):76-79.[3]Mathews.F.L.,Kihy.P.F.,Godwin.E.W..AReviewoftheStrengthofJointsinFibre-ReinforcedPlastics[J].Composites,1982,(13):29-37.——[4]HartSmith.L.J.,Thral1.E.W..StructuralAnalysisofAdhesiveBondedJoints[J].AdhesiveBondingofAluminiumAlloys,1985,241-321.[5]Baker,A.A..JoiningofAdvancedFibreComposite[M].Compos-iteMaterialsforAircraftStructures.NewYork:B.C.Hoskin,A.A.Baker,AIAAEducationSeries,1986.[6]Jones.R..CrackPatching:DesignAspects,BondedRepairofAir-craftStructures『M].Martinus.Nijhoff:A.A.Baker,R.Jones,1988.[7]Kieger.R.B..StressAnalysisConceptsforAdhesiveBondingofAir-—craftPrimaryStructure[J].AdhesivelyBondedJoints:Testing,Analysis,andDesign.W.S.Johnston,ASTMSTP981,1988,264也75.[8]Crocombe.A.D..GlobalYieldingAsFailureCriterionforBondedJoints[J].InternationalJournalofAdhesion,1989,(O9):145.153.[9]Chalkly.P.D..MathematicalModelingofBondedFiber:Composite—RepairstoMetals[R].Dept.ofDefenseandTechnologyOrganiza—tion,AeronauticalResearchLaboratory,ResearchReportCommonwealthofAustralia,AR-008-365,1993.[1O]康国政,高庆.短纤维增强金属基复合材料基体中的应力分布及其变形特征[J].复合材料学报,2000,(02):20-24.[11]Kradinov.V.,Hananska.J.,Barut.A.,eta1.BoltedPatchRepairofCompositePanelsWithaCutout[J].CompositeStructures,2002,(56):423-424.[12]任明法,陈浩然.低速冲击下含金属内衬的纤维缠绕容器损伤特征[J].玻璃钢/复合材料,2006,(01):3-6.[13]张颖军,梅志远,朱锡.玻璃钢/钢连接界面复合结构拉伸破坏机理试验研究[J].玻璃钢/复合材料,2009,(03):45-48.[14]杨洁,李成,贾红雨,苏玉珍.复合材料层合板孔边应力场的有限元计算[J].玻璃钢/复合材料,2009,(03):8一l2.[15]王凡,王星,蔡思远.板锥网壳结构复合材料层合板的强度分析[J].玻璃钢/复合材料,2010,(05):16.19.’’’’’SIREGTHAALYSISU量CARBU量IlBERLAMlAlESWlTHPRE.EMBEDDEDMETALPARTUNDERMORMALLOAD—LIUFeng,ZHANGZhong-bo,ZHANGChenglei(CollegeofAeronauticalEngineering,CivilAviationFlightUniversityofChina,Guanghan618307,China)—Abstract:Theanalysismodelsofcarbonfiberreinforcedepoxylaminateswithcylindricalandstepshapepreembeddedmetalpartarebuiltbasedontheapplicationofembeddedmetalpartincompositelaminates.Thesinglelayerinthelaminatesisassumedasthreedimensionalorthotropicmateria1.Thestressanalysisofthelaminateswithembeddedmetalpartwhichissimplysupportediscarriedoutbyfiniteelementmethod.Thedistributionsofmaterial—principaldirectionstressesofthedamagedsinglelayersandtheyonmisesstressofmetalpartsaregiven.Theultimateloadsofthecompositelaminatesaredeterminedbasedonthestrengthcriterionofmaximumstress.Itisshown—thattheinitialdamageofthelaminateswithcylindricalshapepreembeddedmetalpartoccursatabouttwoo ̄lock—locationnearthecentralholeborderinthe45。layer,andthedamagemodeismatrixcrackundershearing.Thein—itialdamageofthelaminateswithstepshapepreembeddedmetalpartoccursataboutteno ̄locklocationnearthecentralholeborderin一45。layer.Undernormalloading。theultimateloadofthelaminatesincreasesby40.36%whenthecylindricalmetalpartisreplacedbythestepmetalpart,whichisduetotheincreaseoftheforcetransferareaandbiggerpercentageoffibersunderdesirabletensionstate.—Keywords:carbonfiber;compositematerial;laminates;preembeddedmetalpart;strengthanalysis譬|/C1q1.1鏊

您可能关注的文档

- 二氧化硅纳米粒子-聚丙烯复合材料界面相互作用研究.pdf

- 二氧化硅复合相变储能材料的制备与性能.pdf

- 二氧化钛复合薄膜的制备及性能研究.pdf

- 发泡剂含量对双马来酰亚胺泡沫泡孔结构和性能的影响.pdf

- 发动机高温部件的陶瓷材料应用及性能测试.pdf

- 发泡三元乙丙橡胶声学性能研究.pdf

- 反复荷载作用下FRP约束混凝土柱受压性能的研究综述.pdf

- 反应介质对聚阴离子纤维素结构与性能的影响.pdf

- 反应时间对微波冷凝回流制备PbS纳米材料形貌的影响.pdf

- 二相粒子对低碳铝镇静钢织构演变规律的影响.pdf

- 反应型含磷阻燃剂对不饱和树脂阻燃性能的研究.pdf

- 芳纶编织绳与加捻绳的拉伸曲线比较分析.pdf

- 芳纶混纺织物增强复合材料的力学性能研究.pdf

- 芳纶无纬布生产质量的控制研究.pdf

- 方形截面玻璃纤维编织复合材料管件物的能量吸收特征.pdf

- 反应物量对燃烧合成Ni-Zn铁氧体粉的影响.pdf

- 芳纶纤维表面分析及其对双马来酰亚胺树脂复合材料界面性能的影响.pdf

- 芳纶纤维加固钢筋混凝土梁界面粘结应力分析.pdf

- 芳纶Ⅲ纤维及其混杂碳纤维复合材料的压缩性能研究.pdf

- 芳纶纤维复合材料基体(AFR-TE)的性能研究.pdf

- 庸梦人

- 该用户很懒,什么也没介绍