- 文档大小:230.29 KB

- 文档格式:pdf

- 约 3页

- 2021-11-23 发布

- 举报

已阅读完毕,您还可以下载文档进行保存

- 1、本文档共3页,内容下载后可编辑。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

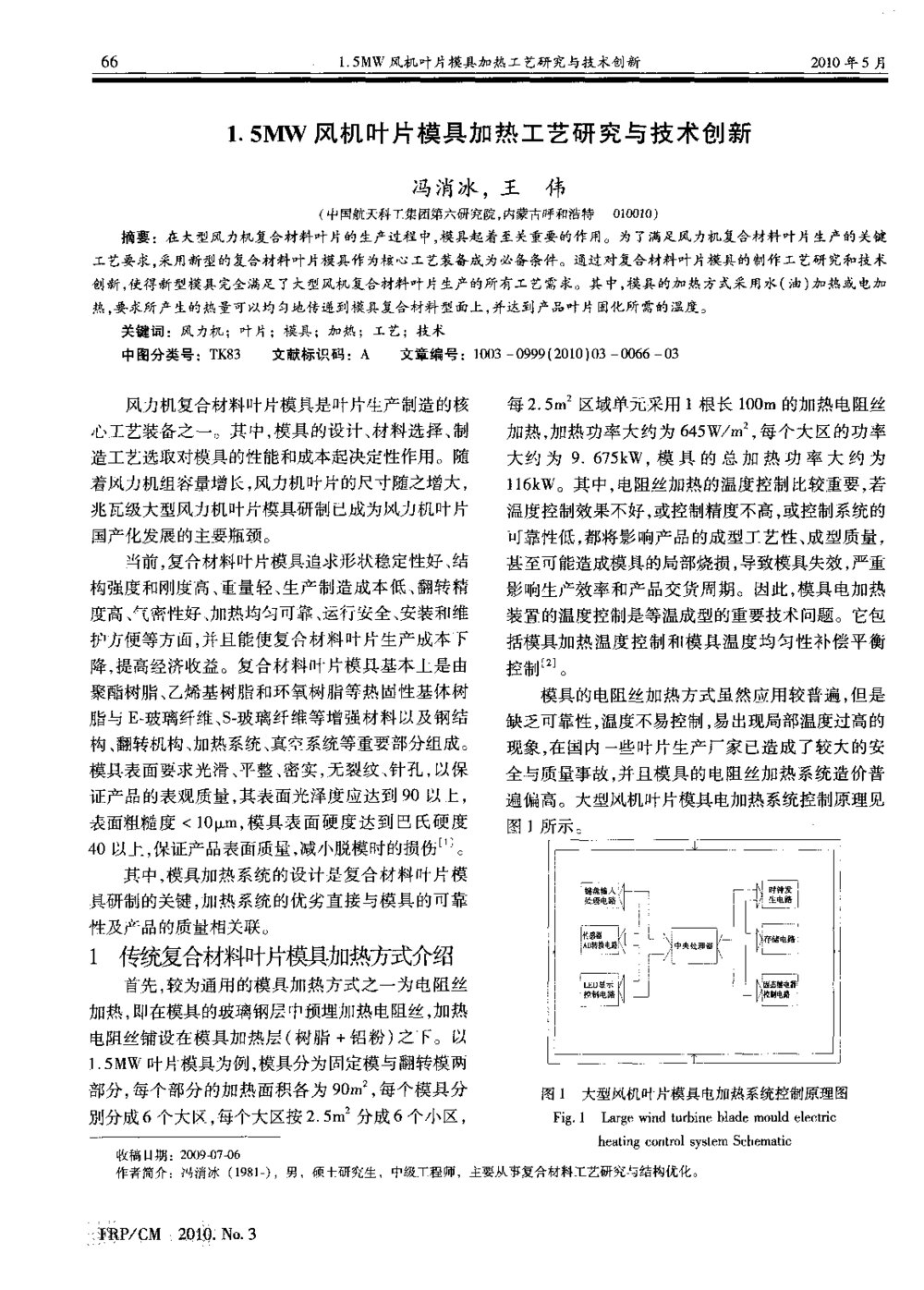

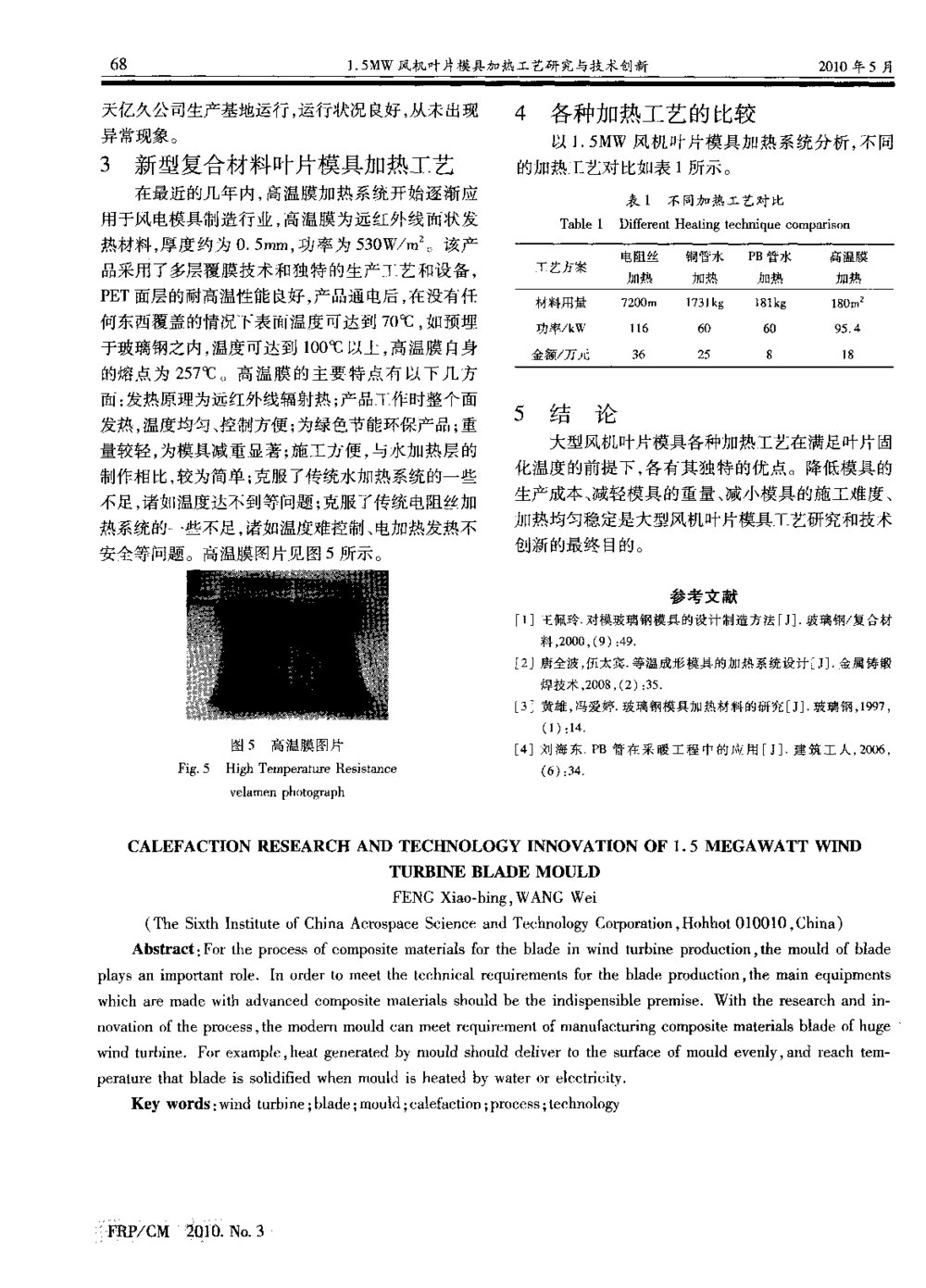

66 1.5MW风机叶片模具加热工艺研究与技术创新 2010年5月 1.5MW风机叶片模具加热工艺研究与技术创新 冯消冰,王伟 (中国航天科工集团第六研究院,内蒙古呼和浩特 010010) 摘要:在大型风力机复合材料叶片的生产过程中,模具起着至关重要的作用。为了满足风力机复合材料叶片生产的关键 工艺要求,采用新型的复合材料叶片模具作为核心工艺装备成为必备条件。通过对复合材料叶片模具的制作工艺研究和技术 创新,使得新型模具完全满足了大型风机复合材料叶片生产的所有工艺需求。其中,模具的加热方式采用水(油)加热或电加 热,要求所产生的热量可以均匀地传递到模具复合材料型面上,并达到产品叶片固化所需的温度。 关键词:风力机;叶片;模具;加热;工艺;技术 中国分类号:TK83 文献标识码:A ——— 文章编号:10030999(2010)03006603 风力机复合材料叶片模具是叶片生产制造的核 心工艺装备之一。其中,模具的设计、材料选择、制 造工艺选取对模具的性能和成本起决定性作用。随 着风力机组容量增长,风力机叶片的尺寸随之增大, 兆瓦级大型风力机叶片模具研制已成为风力机叶片 国产化发展的主要瓶颈。 当前,复合材料叶片模具追求形状稳定性好、结 构强度和刚度高、重量轻、生产制造成本低、翻转精 度高、气密性好、加热均匀可靠、运行安全、安装和维 护方便等方面,并且能使复合材料叶片生产成本下 降,提高经济收益。复合材料叶片模具基本上是由 聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树 脂与E.玻璃纤维、S一玻璃纤维等增强材料以及钢结 构、翻转机构、加热系统、真空系统等重要部分组成。 模具表面要求光滑、平整、密实,无裂纹、针孔,以保 证产品的表观质量,其表面光泽度应达到90以上, 表面粗糙度<10m,模具表面硬度达到巴氏硬度 … 40以上,保证产品表面质量,减小脱模时的损伤。 其中,模具加热系统的设计是复合材料叶片模 具研制的关键,加热系统的优劣直接与模具的可靠 性及产品的质量相关联。 1传统复合材料叶片模具加热方式介绍 首先,较为通用的模具加热方式之一为电阻丝 加热,即在模具的玻璃钢层中预埋加热电阻丝,加热 电阻丝铺设在模具加热层(树脂+铝粉)之下。以 1.5MW叶片模具为例,模具分为固定模与翻转模两 部分,每个部分的加热面积各为90m,每个模具分 别分成6个大区,每个大区按2.5m分成6个小区, 收稿日期:2009-07-06 作者简介:冯消冰(1981一),男,硕士研究生, FRP/CM2010:No.3 每2.5m区域单元采用1根长lOOm的加热电阻丝 加热,加热功率大约为645W/m,每个大区的功率 大约为9.675kW,模具的总加热功率大约为 116kW。其中,电阻丝加热的温度控制比较重要,若 温度控制效果不好,或控制精度不高,或控制系统的 可靠性低,都将影响产品的成型工艺性、成型质量, 甚至可能造成模具的局部烧损,导致模具失效,严重 影响生产效率和产品交货周期。因此,模具电加热 装置的温度控制是等温成型的重要技术问题。它包 括模具加热温度控制和模具温度均匀性补偿平衡 控制。 模具的电阻丝加热方式虽然应用较普遍,但是 缺乏可靠性,温度不易控制,易出现局部温度过高的 现象,在国内一些叶片生产厂家已造成了较大的安 全与质量事故,并且模具的电阻丝加热系统造价普 遍偏高。大型风机叶片模具电加热系统控制原理见 图1所示。 图1大型风机叶片模具电加热系统控制原理图 Fig.1Largewindturbineblademouldelectric heatingcontrolsystemSchematic 中级工程师,主要从事复合材料工艺研究与结构优化。 2010年第3期 玻璃钢/复合材料 67 其次,另一种较通用的模具加热方式为循环热 水、热油加热,此方法需循环泵、加热器等设施。 通常采取在复合材料型面内预埋铜管等金属管材的 方式,一般情况下,金属管材不易折弯随形,而且焊 接的可靠性较低,容易出现焊口处漏水现象,不易维 修,还存在成本高、增加模具重量等缺点。大型风机 叶片模具水加热工艺如图2所示。 图2大型风机叶片模具水加热工艺不意图 Fig.2LargewindturbineblademouldHeating techniquesketchmap 2复合材料叶片 加热技7f仂案 聚丁烯管道(PB管)树脂是由丁烯.1(BUTENE一 1)合成的高分子综合体,是具有特殊密度 (0.937kg/cm)的结晶体,是具有柔软性的异性质 “ 体。它属于有机化工材料类的高科技产品,有塑” 料中的黄金之称。故选用PB管作为水加热管完 全可以替代金属管水加热,同时配合铝粉与树脂混 合制成的导热层及玻璃微珠与树脂混合制成的保温 层作为模具复合材料型面的加热层,此方法改进后 的模具加热工艺完全满足叶片固化的工艺要求。大 型风机叶片模具加热层制作如图3所示。具体的技 术实施方案如下: 图3大型风机叶片模具加热层制作图片 Fig.3Largewindturbineblademould heatedzonemanufacturephotograph 首先,由于铝粉的导热性好,密度低,故采用了 铝粉与树脂的混合物作为导热层,经过多次试验,在 铝粉与树脂的质量比为3:1混合时,导热层的强度 最高,同时导热也满足使用要求。用此工艺制成的 导热层,不仅导热均匀,而且重量轻、成本低、强度完 全满足要求。 其次,在导热层下采用PB管作为加热管,综合 考虑,属于最优的工艺方案,此工艺方案具有以下几 ① 点优点:重量轻,柔软性好,施工简单。PB管重量 ② 仅为钢管的1/20,易于操作;耐久性能好,无毒无 害。因其为高分子聚合物,分子结构稳定,使用寿命 ③ 可达50~100年;耐腐蚀。PB管抗微生物的侵 ④ 害,且对水质不会造成任何影响;抗冻耐热性好。 在一2Occ的情况下,具有较好的低温抗冲击性能,管 材不会冻裂,可耐100oC以下的高温,满足水加热要 ⑤ 求,尤其满足北方冬季厂房的使用条件;管壁光 滑,不结垢。内壁光滑,同镀锌管比较,可增加水流 ⑥ 量30%;连接方式先进。连接方式为一体化热熔 连接,因此在埋设时,可避免因温度变化和水锤现象⑦ 引起管的移动及连接处的渗漏;节约能源,保温性 好。PB管用于模具预埋式加热,可节省能源30%。 PB管之间采用轻木作为间隔物,轻木具有重量 轻、强度高的优点,常用于玻璃钢中的预埋。 最后,由于玻璃微珠的绝热性好、密度低,故采 用了玻璃微珠与树脂的混合物作为保温层,经过多 次试验,在玻璃微珠与树脂的质量比为1:1混合时, 保温层的强度最高,同时可以达到保温要求。 聚丁烯管道(PB管)的连接方式为热熔,为了 防止在接头处出现渗漏现象,在操作时应注意以下一①② 些方面:热熔时间必须控制恰当;热熔长度合 ③ 适;热熔模具必须随时保持表面洁净J。 同时,对采用PB管作为加热管的模具和以前 采用铜管作为加热管的模具的加热性能进行了对 比,发现两者所达到的加热效果基本一样,如图4所 示。目前,模具的PB管水加热系统仍在内蒙古航 8O 70 6O p5O 40 赠30 2O 10 0 时间/min 图4PB管加热与铜管加热升温曲线比较 Fig.4PBpipeandcopperpipetemperature risingcurvecomparison FRP/CM【2010.No.3 68 1.5MW风机叶片模具加热工艺研究与技术创新 2010年5月 天亿久公司生产基地运行,运行状况良好,从未出现 异常现象。 3新型复合材料叶片模具加热工艺 在最近的几年内,高温膜加热系统开始逐渐应 用于风电模具制造行业,高温膜为远红外线面状发 热材料,厚度约为0.5ram,功率为530W/m。该产 品采用了多层覆膜技术和独特的生产工艺和设备, PET面层的耐高温性能良好,产品通电后,在没有任 ℃ 何东西覆盖的情况下表面温度可达到70,如预埋 于玻璃钢之内,温度可达到100%以上,高温膜自身 ℃ 的熔点为257。高温膜的主要特点有以下几方 面:发热原理为远红外线辐射热;产品工作时整个面 发热,温度均匀、控制方便;为绿色节能环保产品;重 量较轻,为模具减重显著;施工方便,与水加热层的 制作相比,较为简单;克服了传统水加热系统的一些 不足,诸如温度达不到等问题;克服了传统电阻丝加 热系统的一些不足,诸如温度难控制、电加热发热不 安全等问题。高温膜图片见图5所示。 图5高温膜图片 Fig.5HighTemperatureResistance velamenphotograph 4各种加热工艺的比较 以1.5MW风机叶片模具加热系统分析,不同 的加热工艺对比如表1所示。 表1不同加热工艺对比 Table1DifferentHeatingtechniquecomparison 5结论 大型风机叶片模具各种加热工艺在满足叶片固 化温度的前提下,各有其独特的优点。降低模具的 生产成本、减轻模具的重量、减小模具的施工难度、 加热均匀稳定是大型风机叶片模具工艺研究和技术 创新的最终目的。 参考文献 [1]王佩玲.对模玻璃钢模具的设计制造方法[J].玻璃钢/复合材 料,2000,(9):49. [2]唐全波,伍太宾.等温成形模具的加热系统设计[J].金属铸锻 焊技术,2008,(2):35. [3]黄雄,冯爱婷.玻璃钢模具加热材料的研究[J].玻璃钢,1997, (1):14. [4]刘海东.PB管在采暖工程中的应用[J].建筑工人,2006, (6):34. ’ CALEACT10lSEARCHANDTECH【JL0GY’ ’ ’” oVA1l00I1.5MEGAWAIrWID TURBINEBLADEMoULD — FENGXiaobing,WANGWei (TheSixthInstituteofChinaAerospaceScienceandTechnologyCorporation,Hohhot010010,China) Abstract:Fortheprocessofcompositematerialsforthebladeinwindturbineproduction,themouldofblade playsanimportantrole.Inordertomeetthetechnicalrequirementsforthebladeproduction,themainequipments whicharemadewithadvancedcompositematerialsshouldbetheindispensiblepremise.Withtheresearchandin. novationoftheprocess,themodernmouldcanmeetrequirementofmanufacturingcompositematerialsbladeofhuge — windturbine.Forexample,heatgeneratedbymouldshoulddelivertothesurfaeeofmouldevenly,andreachtern peraturethatbladeiSsolidif iedwhenmouldiSheatedbywaterorelectricity. Keywords:windturbine;blade;mould;calefaction;process;technology FRP/CM2010.No.3

您可能关注的文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf

- “十二五”复合材料发展重点和方向解读.pdf

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf

- 0Cr16Ni5Mo低碳马氏体不锈钢的热变形行为及其热加工图.pdf

- 0Cr17Ni4Cu4Nb钢制螺钉断裂原因分析.pdf

- 1.5MW风机叶片VARI工艺模拟分析及验证.pdf

- 2.5维机织复合材料低速冲击性能研究.pdf

- 2.25Cr-1Mo钢后续热处理中的磷偏聚行为.pdf

- 2A50锻铝三点弯曲试验与高分辨率CT成像分析.pdf

- 2A12与2A11铝合金超声波焊接工艺与组织研究.pdf

- 2MW风机复合材料叶片材料及工艺研究.pdf

- 3Cr2W8V模具钢激光表面相变硬化层性能的研究.pdf

- 3D打印技术及先进应用研究进展.pdf

- 3D打印技术研究现状和关键技术.pdf

- 5%鱼藤酮悬浮剂的研制.pdf

- 5(6)-氨基-1-(4-氨基苯基)-1,3,3-三甲基茚满的合成及其固化特性研究.pdf

- 陌南尘

- 该用户很懒,什么也没介绍

相关文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf2021-11-235页

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf2021-11-233页

- “十二五”复合材料发展重点和方向解读.pdf2021-11-232页

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf2021-11-235页

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf2021-11-236页

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf2021-11-237页

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf2021-11-237页