- 文档大小:427.21 KB

- 文档格式:pdf

- 约 5页

- 2021-11-23 发布

- 举报

已阅读完毕,您还可以下载文档进行保存

- 1、本文档共5页,内容下载后可编辑。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

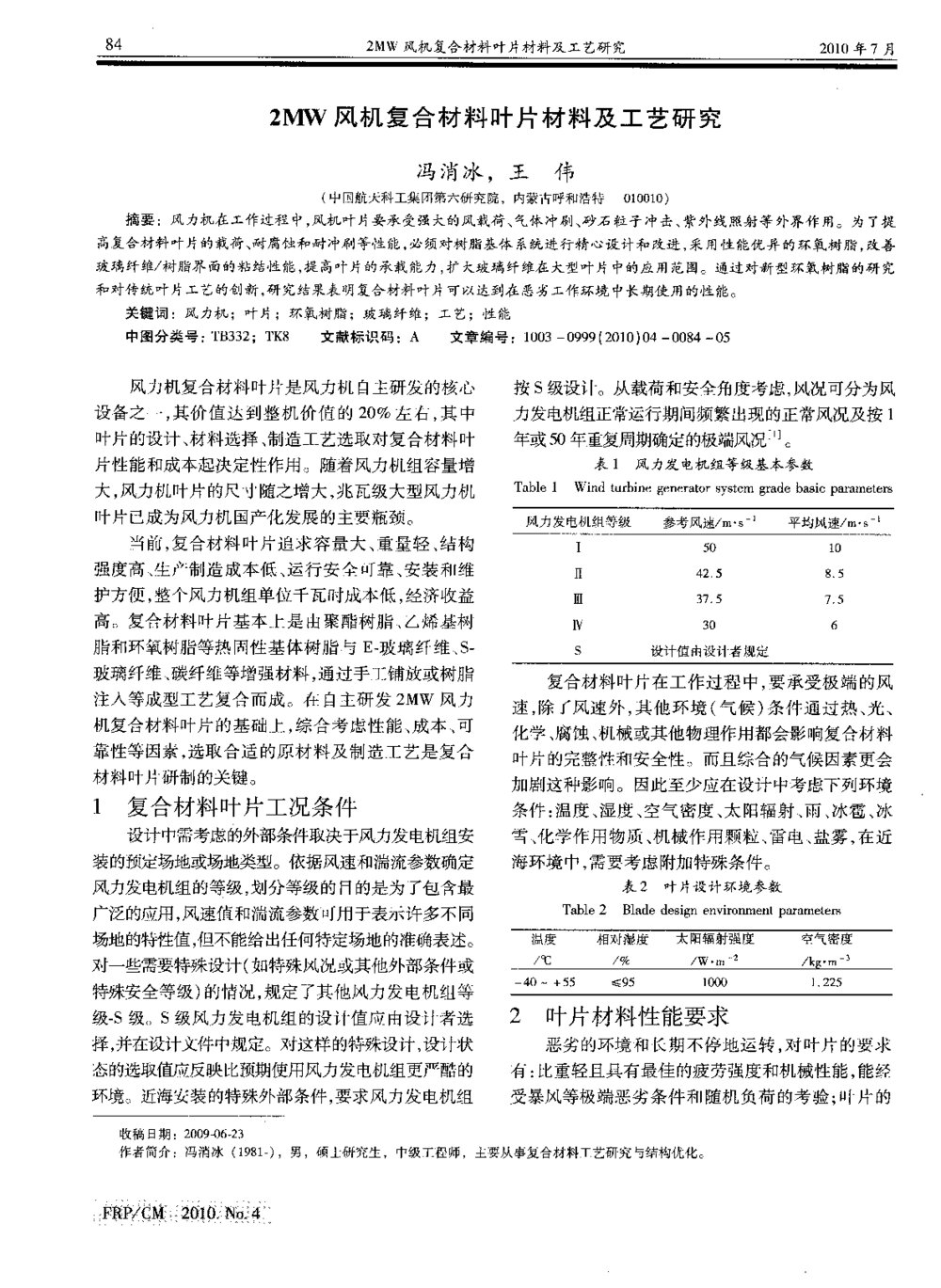

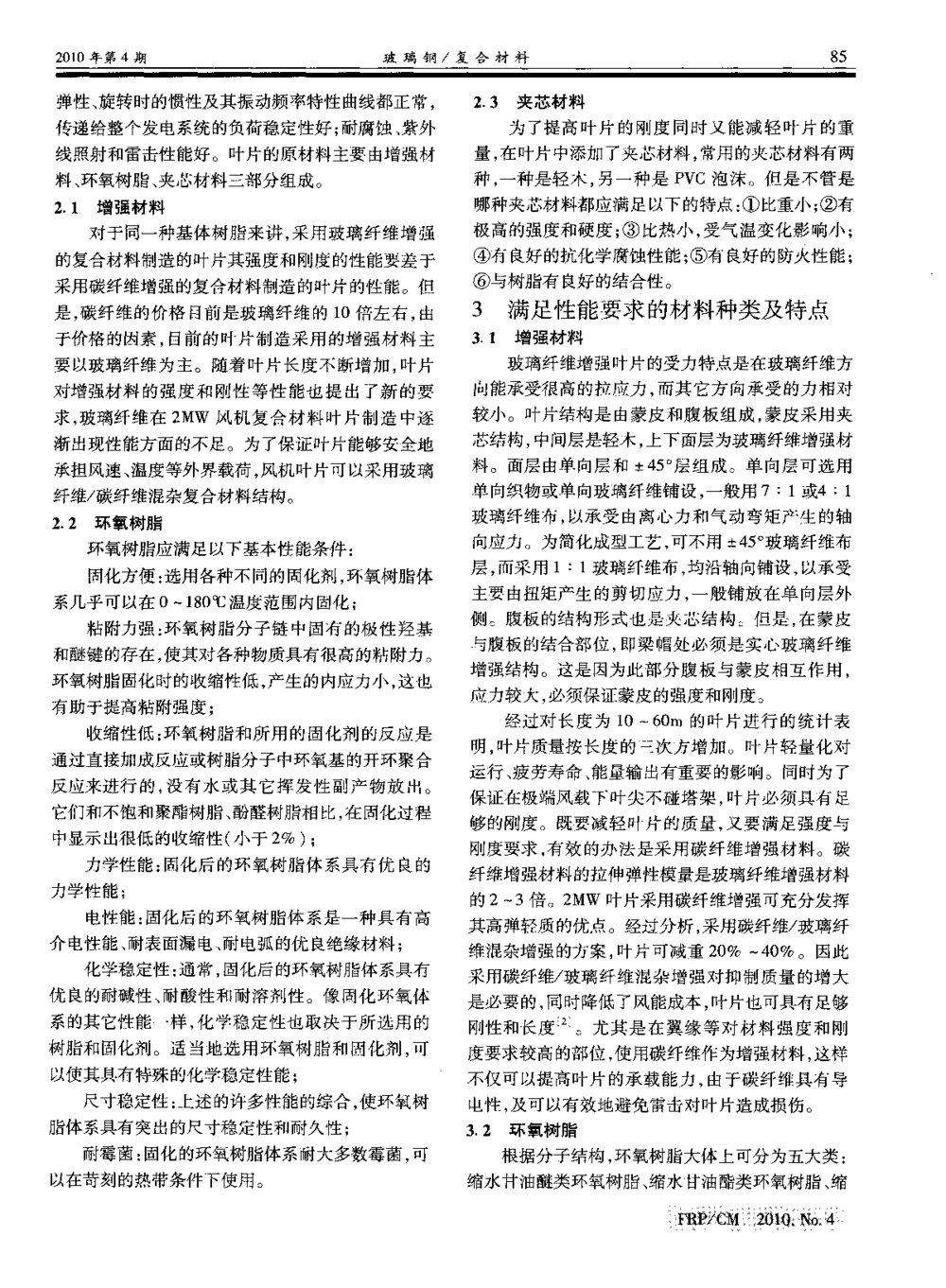

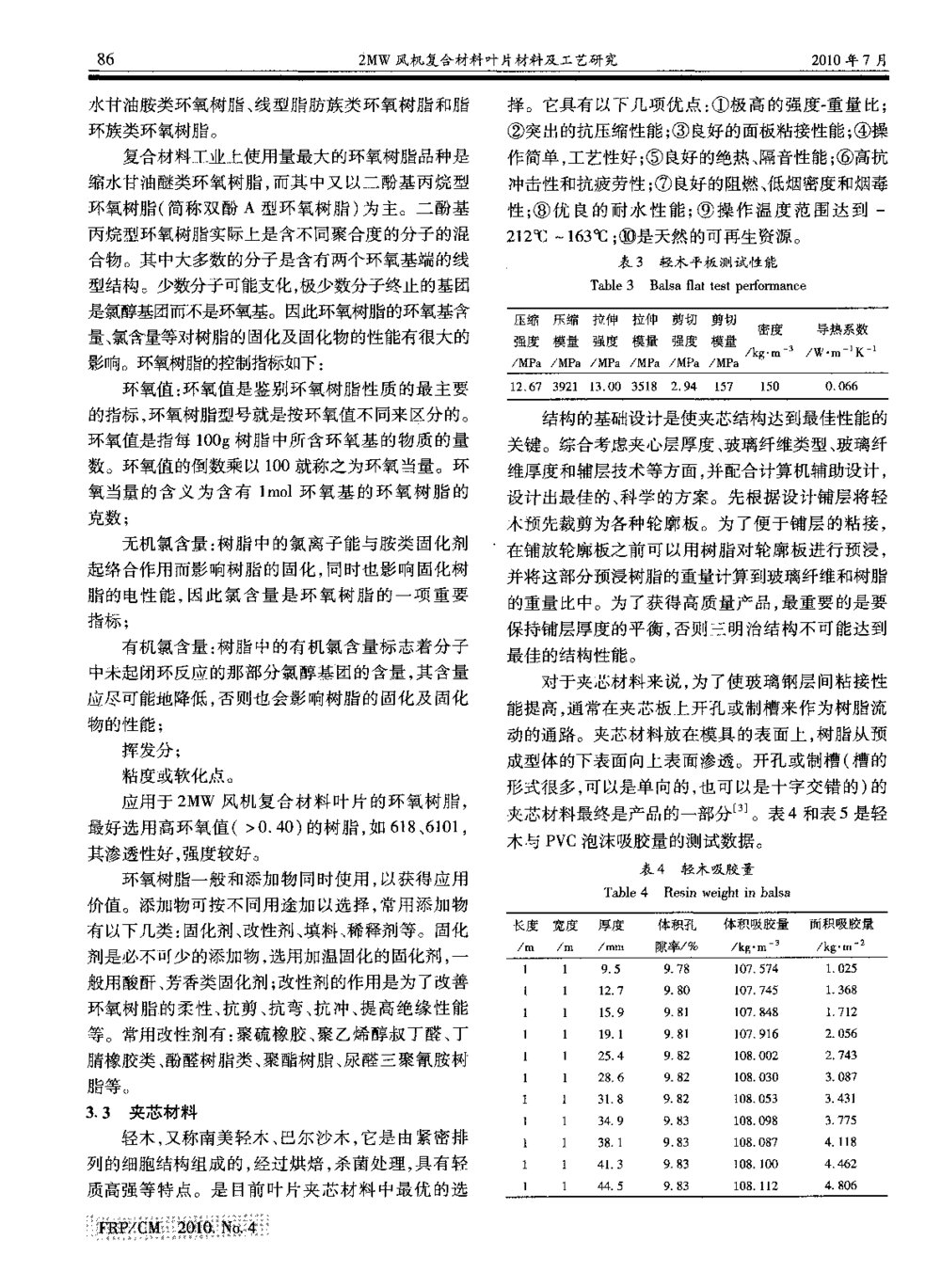

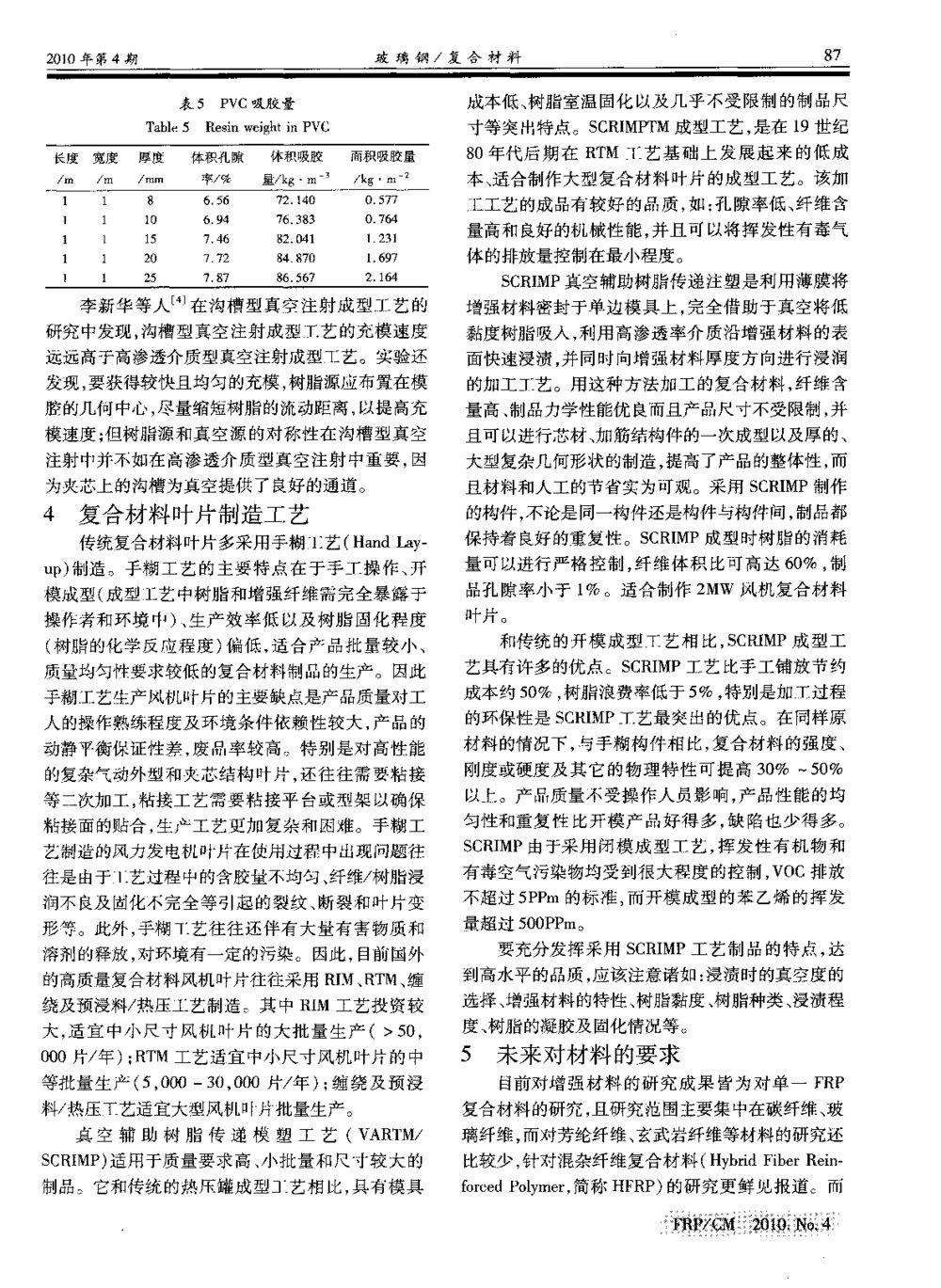

84 2MW风机复合材料叶片材料及工艺研究 2010年7月 2MW风机复合材料叶片材料及工艺研究 冯消冰,王伟 (中国航天科工集团第六研究院,内蒙古呼和浩特 010010) 摘要:风力机在工作过程中,风机叶片要承受强大的风载荷、气体冲刷、砂石粒子冲击、紫外线照射等外界作用。为了提 高复合材料叶片的载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂,改善 玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。通过对新型环氧树脂的研究 和对传统叶片工艺的创新,研究结果表明复合材料叶片可以达到在恶劣工作环境中长期使用的性能。 关键词:风力机;叶片;环氧树脂;玻璃纤维;工艺;性能 中图分类号:TB332;TK8 文献标识码:A ——— 文章编号:10030999(2010)04008405 风力机复合材料叶片是风力机自主研发的核心 设备之一,其价值达到整机价值的20%左右,其中 叶片的设计、材料选择、制造工艺选取对复合材料叶 片性能和成本起决定性作用。随着风力机组容量增 大,风力机叶片的尺寸随之增大,兆瓦级大型风力机 叶片已成为风力机国产化发展的主要瓶颈。 当前,复合材料叶片追求容量大、重量轻、结构 强度高、生产制造成本低、运行安全可靠、安装和维 护方便,整个风力机组单位千瓦时成本低,经济收益 高。复合材料叶片基本上是由聚酯树脂、乙烯基树 脂和环氧树脂等热固性基体树脂与E.玻璃纤维、S. 玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂 注入等成型工艺复合而成。在自主研发2MW风力 机复合材料叶片的基础上,综合考虑性能、成本、可 靠性等因素,选取合适的原材料及制造工艺是复合 材料叶片研制的关键。 l复合材料叶片工况条件 设计中需考虑的外部条件取决于风力发电机组安 装的预定场地或场地类型。依据风速和湍流参数确定 风力发电机组的等级,划分等级的目的是为了包含最 广泛的应用,风速值和湍流参数可用于表示许多不同 场地的特I生值,但不能给出任何特定场地的准确表述。 对一些需要特殊设计(如特殊风况或其他外部条件或 特殊安全等级)的情况,规定了其他风力发电机组等 级一S级。S级风力发电机组的设计值应由设计者选 择,并在设计文件中规定。对这样的特殊设计,设计状 态的选取值应反映比预期使用风力发电机组更严酷的 环境。近海安装的特殊外部条件,要求风力发电机组 按S级设计。从载荷和安全角度考虑,风况可分为风 力发电机组正常运行期间频繁出现的正常风况及按1 年或50年重复周期确定的极端风况。 表1风力发电机组等级基本参数 Table1Windturbinegeneratorsystemgradebasicparameters 复合材料叶片在工作过程中,要承受极端的风 速,除了风速外,其他环境(气候)条件通过热、光、 化学、腐蚀、机械或其他物理作用都会影响复合材料 叶片的完整性和安全性。而且综合的气候因素更会 加剧这种影响。因此至少应在设计中考虑下列环境 条件:温度、湿度、空气密度、太阳辐射、雨、冰雹、冰 雪、化学作用物质、机械作用颗粒、雷电、盐雾,在近 海环境中,需要考虑附加特殊条件。 表2叶片设计环境参数 Table2Bladedesignenvironmentparameters 2叶片材料性能要求 恶劣的环境和长期不停地运转,对叶片的要求 有:比重轻且具有最佳的疲劳强度和机械性能,能经 受暴风等极端恶劣条件和随机负荷的考验;叶片的 收稿日期:2009-06-23 作者简介:冯消冰(1981.),男,硕士研究生,中级工程师,主要从事复合材料工艺研究与结构优化。 FRP/CM2O10No;4 2010年第4期 玻璃钢/复合材料 85 弹性、旋转时的惯性及其振动频率特性曲线都正常, 传递给整个发电系统的负荷稳定性好;耐腐蚀、紫外 线照射和雷击性能好。叶片的原材料主要由增强材 料、环氧树脂、夹芯材料三部分组成。 2.1增强材料 对于同一种基体树脂来讲,采用玻璃纤维增强 的复合材料制造的叶片其强度和刚度的性能要差于 采用碳纤维增强的复合材料制造的叶片的性能。但 是,碳纤维的价格目前是玻璃纤维的10倍左右,由 于价格的因素,目前的叶片制造采用的增强材料主 要以玻璃纤维为主。随着叶片长度不断增加,叶片 对增强材料的强度和刚性等性能也提出了新的要 求,玻璃纤维在2MW风机复合材料叶片制造中逐 渐出现性能方面的不足。为了保证叶片能够安全地 承担风速、温度等外界载荷,风机叶片可以采用玻璃 纤维/碳纤维混杂复合材料结构。 2.2环氧树脂 环氧树脂应满足以下基本性能条件: 固化方便:选用各种不同的固化剂,环氧树脂体 系几乎可以在0~180 ̄C温度范围内固化; 粘附力强:环氧树脂分子链中固有的极性羟基 和醚键的存在,使其对各种物质具有很高的粘附力。 环氧树脂固化时的收缩性低,产生的内应力小,这也 有助于提高粘附强度; 收缩性低:环氧树脂和所用的固化剂的反应是 通过直接加成反应或树脂分子中环氧基的开环聚合 反应来进行的,没有水或其它挥发性副产物放出。 它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程 中显示出很低的收缩性(小于2%); 力学性能:固化后的环氧树脂体系具有优良的 力学性能; 电性能:固化后的环氧树脂体系是一种具有高 介电性能、耐表面漏电、耐电弧的优良绝缘材料; 化学稳定性:通常,固化后的环氧树脂体系具有 优良的耐碱性、耐酸性和耐溶剂性。像固化环氧体 系的其它性能一样,化学稳定性也取决于所选用的 树脂和固化剂。适当地选用环氧树脂和固化剂,可 以使其具有特殊的化学稳定性能; 尺寸稳定性:上述的许多性能的综合,使环氧树 脂体系具有突出的尺寸稳定性和耐久性; 耐霉菌:固化的环氧树脂体系耐大多数霉菌,可 以在苛刻的热带条件下使用。 2.3夹芯材料 为了提高叶片的刚度同时又能减轻叶片的重 量,在叶片中添加了夹芯材料,常用的夹芯材料有两 种,一种是轻木,另一种是PVC泡沫。但是不管是①② 哪种夹芯材料都应满足以下的特点:比重小;有③ 极高的强度和硬度;比热小,受气温变化影响小;④ ⑤ 有良好的抗化学腐蚀性能;有良好的防火性能;⑥ 与树脂有良好的结合性。 3满足性能要求的材料种类及特点 3.1增强材料 玻璃纤维增强叶片的受力特点是在玻璃纤维方 向能承受很高的拉应力,而其它方向承受的力相对 较小。叶片结构是由蒙皮和腹板组成,蒙皮采用夹 芯结构,中间层是轻木,上下面层为玻璃纤维增强材 料。面层由单向层和± 45。层组成。单向层可选用 单向织物或单向玻璃纤维铺设,一般用7:1或4:1 玻璃纤维布,以承受由离心力和气动弯矩产生的轴 向应力。为简化成型工艺,可不用± 45。玻璃纤维布 层,而采用1:1玻璃纤维布,均沿轴向铺设,以承受 主要由扭矩产生的剪切应力,一般铺放在单向层外 侧。腹板的结构形式也是夹芯结构。但是,在蒙皮 与腹板的结合部位,即梁帽处必须是实心玻璃纤维 增强结构。这是因为此部分腹板与蒙皮相互作用, 应力较大,必须保证蒙皮的强度和刚度。 经过对长度为10~60m的叶片进行的统计表 明,叶片质量按长度的三次方增加。叶片轻量化对 运行、疲劳寿命、能量输出有重要的影响。同时为了 保证在极端风载下叶尖不碰塔架,叶片必须具有足 够的刚度。既要减轻叶片的质量,又要满足强度与 刚度要求,有效的办法是采用碳纤维增强材料。碳 纤维增强材料的拉伸弹性模量是玻璃纤维增强材料 的2~3倍。2MW叶片采用碳纤维增强可充分发挥 其高弹轻质的优点。经过分析,采用碳纤维/玻璃纤 维混杂增强的方案,叶片可减重20%~40%。因此 采用碳纤维/玻璃纤维混杂增强对抑制质量的增大 是必要的,同时降低了风能成本,叶片也可具有足够 刚性和长度J。尤其是在翼缘等对材料强度和刚 度要求较高的部位,使用碳纤维作为增强材料,这样 不仅可以提高叶片的承载能力,由于碳纤维具有导 电性,及可以有效地避免雷击对叶片造成损伤。 3.2环氧树脂 根据分子结构,环氧树脂大体上可分为五大类: 缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩 FRP/CM2010No-4 86 2MW风机复合材料叶片材料及工艺研究 2010年7月 水甘油胺类环氧树脂、线型脂肪族类环氧树脂和脂 环族类环氧树脂。 复合材料工业上使用量最大的环氧树脂品种是 缩水甘油醚类环氧树脂,而其中又以二酚基丙烷型 环氧树脂(简称双酚A型环氧树脂)为主。二酚基 丙烷型环氧树脂实际上是含不同聚合度的分子的混 合物。其中大多数的分子是含有两个环氧基端的线 型结构。少数分子可能支化,极少数分子终止的基团 是氯醇基团而不是环氧基。因此环氧树脂的环氧基含 量、氯含量等对树脂的固化及固化物的性能有很大的 影响。环氧树脂的控制指标如下: 环氧值:环氧值是鉴别环氧树脂性质的最主要 的指标,环氧树脂型号就是按环氧值不同来区分的。 环氧值是指每100g树脂中所含环氧基的物质的量 数。环氧值的倒数乘以100就称之为环氧当量。环 氧当量的含义为含有1mol环氧基的环氧树脂的 克数; 无机氯含量:树脂中的氯离子能与胺类固化剂 起络合作用而影响树脂的固化,同时也影响固化树 脂的电性能,因此氯含量是环氧树脂的一项重要 指标; 有机氯含量:树脂中的有机氯含量标志着分子 中未起闭环反应的那部分氯醇基团的含量,其含量 应尽可能地降低,否则也会影响树脂的固化及固化 物的性能; 挥发分; 粘度或软化点。 应用于2MW风机复合材料叶片的环氧树脂, 最好选用高环氧值(>0.40)的树脂,如618、6101, 其渗透性好,强度较好。 环氧树脂一般和添加物同时使用,以获得应用 价值。添加物可按不同用途加以选择,常用添加物 有以下几类:固化剂、改性剂、填料、稀释剂等。固化 剂是必不可少的添加物,选用加温固化的固化剂,一 般用酸酐、芳香类固化剂;改性剂的作用是为了改善 环氧树脂的柔性、抗剪、抗弯、抗冲、提高绝缘性能 等。常用改性剂有:聚硫橡胶、聚乙烯醇叔丁醛、丁 腈橡胶类、酚醛树脂类、聚酯树脂、尿醛三聚氰胺树 脂等。 3.3夹芯材料 轻木,又称南美轻木、巴尔沙木,它是由紧密排 列的细胞结构组成的,经过烘焙,杀菌处理,具有轻 质高强等特点。是目前叶片夹芯材料中最优的选 Y FRP/CM2oIoN0.4 ① 择。它具有以下几项优点:极高的强度.重量比;②③④ 突出的抗压缩性能;良好的面板粘接性能;操⑤⑥ 作简单,工艺性好;良好的绝热、隔音性能;高抗 ⑦ 冲击性和抗疲劳性;良好的阻燃、低烟密度和烟毒⑧ ⑨ 性;优良的耐水性能;操作温度范围达到一⑩ 212 ̄C~163 ̄C;是天然的可再生资源。 表3轻木平板测试性能 Table3Balsaf iattestperformance 茎 薹密度导热系数 强度模量强度模量强度模量 , &, , a XI ̄T.---Ilg" MPa/M MPa/M MPa m WITI /kg・一/一 n 12.673921l3.O035l82.94157 150 0.066 结构的基础设计是使夹芯结构达到最佳性能的 关键。综合考虑夹心层厚度、玻璃纤维类型、玻璃纤 维厚度和辅层技术等方面,并配合计算机辅助设计, 设计出最佳的、科学的方案。先根据设计铺层将轻 木预先裁剪为各种轮廓板。为了便于铺层的粘接, 在铺放轮廓板之前可以用树脂对轮廓板进行预浸, 并将这部分预浸树脂的重量计算到玻璃纤维和树脂 的重量比中。为了获得高质量产品,最重要的是要 保持铺层厚度的平衡,否则三明治结构不可能达到 最佳的结构性能。 对于夹芯材料来说,为了使玻璃钢层间粘接性 能提高,通常在夹芯板上开孔或制槽来作为树脂流 动的通路。夹芯材料放在模具的表面上,树脂从预 成型体的下表面向上表面渗透。开孔或制槽(槽的 形式很多,可以是单向的,也可以是十字交错的)的 夹芯材料最终是产品的一部分J。表4和表5是轻 木与PVC泡沫吸胶量的测试数据。 表4轻木吸胶量 Table4Resinweightinbalsa 2010年第4期 玻璃钢/复合材料 87 表5PVC吸胶量 Table5ResinweightinPVC 李新华等人_4在沟槽型真空注射成型工艺的 研究中发现,沟槽型真空注射成型工艺的充模速度 远远高于高渗透介质型真空注射成型工艺。实验还 发现,要获得较快且均匀的充模,树脂源应布置在模 腔的几何中心,尽量缩短树脂的流动距离,以提高充 模速度;但树脂源和真空源的对称性在沟槽型真空 注射中并不如在高渗透介质型真空注射中重要,因 为夹芯上的沟槽为真空提供了良好的通道。 4复合材料叶片制造工艺 传统复合材料叶片多采用手糊工艺(HandLay- up)制造。手糊工艺的主要特点在于手工操作、开 模成型(成型工艺中树脂和增强纤维需完全暴露于 操作者和环境中)、生产效率低以及树脂固化程度 (树脂的化学反应程度)偏低,适合产品批量较小、 质量均匀性要求较低的复合材料制品的生产。因此 手糊工艺生产风机叶片的主要缺点是产品质量对工 人的操作熟练程度及环境条件依赖性较大,产品的 动静平衡保证性差,废品率较高。特别是对高性能 的复杂气动外型和夹芯结构叶片,还往往需要粘接 等二次加工,粘接工艺需要粘接平台或型架以确保 粘接面的贴合,生产工艺更加复杂和困难。手糊工 艺制造的风力发电机叶片在使用过程中出现问题往 往是由于工艺过程中的含胶量不均匀、纤维/树脂浸 润不良及固化不完全等引起的裂纹、断裂和叶片变 形等。此外,手糊工艺往往还伴有大量有害物质和 溶剂的释放,对环境有一定的污染。因此,目前国外 的高质量复合材料风机叶片往往采用RIM、RTM、缠 绕及预浸料/热压工艺制造。其中RIM工艺投资较 大,适宜中小尺寸风机叶片的大批量生产(>50, 000片/年);RTM工艺适宜中小尺寸风机叶片的中 — 等批量生产(5,00030,000片/年);缠绕及预浸 料/热压工艺适宜大型风机叶片批量生产。 真空辅助树脂传递模塑工艺(VARTM/ SCRIMP)适用于质量要求高、小批量和尺寸较大的 制品。它和传统的热压罐成型工艺相比,具有模具 成本低、树脂室温固化以及几乎不受限制的制品尺 寸等突出特点。SCRIMPTM成型工艺,是在l9世纪 80年代后期在RTM工艺基础上发展起来的低成 本、适合制作大型复合材料叶片的成型工艺。该加 工工艺的成品有较好的品质,如:孔隙率低、纤维含 量高和良好的机械性能,并且可以将挥发性有毒气 体的排放量控制在最小程度。 SCRIMP真空辅助树脂传递注塑是利用薄膜将 增强材料密封于单边模具上,完全借助于真空将低 黏度树脂吸入,利用高渗透率介质沿增强材料的表 面快速浸渍,并同时向增强材料厚度方向进行浸润 的加工工艺。用这种方法加工的复合材料,纤维含 量高、制品力学性能优良而且产品尺寸不受限制,并 且可以进行芯材、加筋结构件的一次成型以及厚的、 大型复杂几何形状的制造,提高了产品的整体性,而 且材料和人工的节省实为可观。采用SCRIMP制作 的构件,不论是同一构件还是构件与构件间,制品都 保持着良好的重复性。SCRIMP成型时树脂的消耗 量可以进行严格控制,纤维体积比可高达60%,制 品孔隙率小于1%。适合制作2MW风机复合材料 叶片。 和传统的开模成型工艺相比,SCRIMP成型工 艺具有许多的优点。SCRIMP工艺比手工铺放节约 成本约50%,树脂浪费率低于5%,特别是加工过程 的环保性是SCRIMP工艺最突出的优点。在同样原 材料的情况下,与手糊构件相比,复合材料的强度、 刚度或硬度及其它的物理特性可提高30%~50% 以上。产品质量不受操作人员影响,产品性能的均 匀性和重复性比开模产品好得多,缺陷也少得多。 SCRIMP由于采用闭模成型工艺,挥发性有机物和 有毒空气污染物均受到很大程度的控制,VOC排放 不超过5PPm的标准,而开模成型的苯乙烯的挥发 量超过500PPm。 要充分发挥采用SCRIMP工艺制品的特点,达 到高水平的品质,应该注意诸如:浸渍时的真空度的 选择、增强材料的特性、树脂黏度、树脂种类、浸渍程 度、树脂的凝胶及固化情况等。 5未来对材料的要求 目前对增强材料的研究成果皆为对单一FRP 复合材料的研究,且研究范围主要集中在碳纤维、玻 璃纤维,而对芳纶纤维、玄武岩纤维等材料的研究还 — 比较少,针对混杂纤维复合材料(HybridFiberRein forcedPolymer,简称HFRP)的研究更鲜见报道。而¨ FRP/CM20l0N白誊4 88 2MW风机复合材料叶片材料及工艺研究 混杂纤维复合材料能充分发挥不同纤维的优势,扬 长避短,优化其综合力学性能,因而有必要进行混杂 纤维复合材料的深人研究J。 另外,使用的复合材料叶片属于热固性复合材 料,很难自然降解。废弃物处理一般采用填埋或者 燃烧等方法,基本上不再重新利用。面对日益突出 的复合材料废弃物对环境造成的危害问题,一些制 造商开始探讨复合材料的回收和再利用技术。复合 材料的回收和再利用多集中在废弃物粉碎后作为填 料使用,或者燃烧废弃物利用其热能。复合材料叶 片的制造商正在探讨热固性复合材料(如预浸料) 分离处理技术的可行性,试图将未固化的复合材料 进行热固性树脂与增强纤维分离,然后分别再利用。 废弃物的回收和再利用是退役复合材料叶片最理想 的处理方法,这就是为什么人们积极研究开发热塑“” 性复合材料叶片一绿色叶片的重要原因。 与热固性复合材料相比,热塑性复合材料具有 质量轻、抗冲击性能好、生产周期短等一系列优异性 能。在相同的尺寸条件下,热塑性复合材料由于密 度低,叶片的重量更轻,随之带来的安装塔座和发电 机重量的减少,同时运输和安装费用也相应降低。 但是,该类复合材料的制造工艺技术与传统的热固 性复合材料成型工艺差异较大,制造成本较高,成为 限制热塑性复合材料用于风力发电叶片的关键问 题。随着热塑性复合材料制造工艺技术研究工作的 不断深入和相应的新型热塑性树脂的开发,制造热 塑性复合材料叶片已经不仅仅是一个新的概念,正 在一步步地走向现实。 根据有关资料介绍,与环氧树脂/玻璃纤维复合材 料大型叶片相比较,如果采用热塑性复合材料叶片,每 台大型风力发电机所用的叶片重量可以降低10%,抗 冲击性能将大幅度提高,制造成本至少降低1/4,制造 周期至少降低1/3,而且可以完全回收和再利用安全“” 快捷的制造绿色的复合材料叶片正期待着复合材料 叶片制造商去实现。 6结论 由以上的分析和比较可看出,为了使2MW风 机复合材料叶片适合恶劣的运行条件,需选用合适 的原材料、铺层方案、制造工艺,才可满足生产效率 高、产品质量好、力学性能强等特点。近年来商业化 生产的风机叶片尺寸增长迅速,这为风机从自然界 中汲取更多能量提供了更好的条件。随着风机叶片 的大型化,势必寻求叶片的轻量化及长寿化,因此选 用新型材料和工艺是必然趋势。随着全球对绿色能 源需求的不断提高,风电市场逐渐成熟和壮大,新型 材料和新型工艺的应用前景也会越来越广,同时这 也是产品更新换代和占领市场的关键。 参考文献 [1]JB/T10300 ̄001.风力发电机组设计要求. [2]王炳雷,李树虎等.FRP在大型风力发电机叶片中的应用[J]. 工程塑料应用,2008,36(4):76-77. [3]赵晨辉,张广成等.真空辅助树脂注射成型(VAIn)研究进展 [J].玻璃钢/复合材料,2009,(1):81-82. — [4]FrancoisTrochu,EduRuiz,VincentAchim,eta1.Advancednumefi calsimulationofliquidcompositemoldingforprocessanalysisand optimization[J].Composites:PartA,2006,(37):890-902. [5]朱海堂,方高于等.纤维增强聚合物(FRP)耐久性能研究进展 fJ1.玻璃钢/复合材料,2009,(2):81. ’ MATERIALSANDPROCESSRESEARCHo重2MEGAWATTWINDTURBINEBLADE — FENGXiaobing,WANGWei (TheSixthInstituteofChinaAerospaceScienceandTechnologyCorporation,Hohhot010010,China) Abstract:Duringturbineworking,thebladebearsstrongwindload,airerosion,shockloadbyminuterough granules,orimpactbyultraviolet.Inordertoimprovetheperformanceagainsttheseimpact,theconsideratedesign ‘ andimprovementmustbegivenfortheresinmatrixsystem,i.e.selecthighqualityof'epoxy,improvetheperform — anceofagglutinationbetweenthefiberglassandthesurfaceofcolophony,enhancetheloadbearingofbladeanden largetheapplicationareaforthefiberglassuseinbladegeneration.Withtheresearchonnewtypeepoxyandinno。 rationofthetraditionalblademakingprocess,theresultshowsthattheblademadeofcompositematerialscanmeet therequirementthattobealonglifeinsevereenvironment. Keywords:windturbine;blade;epoxyresin;fiberglass;technics;performance FRWCM201o-No ̄:4

您可能关注的文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf

- “十二五”复合材料发展重点和方向解读.pdf

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf

- 0Cr16Ni5Mo低碳马氏体不锈钢的热变形行为及其热加工图.pdf

- 0Cr17Ni4Cu4Nb钢制螺钉断裂原因分析.pdf

- 1.5MW风机叶片模具加热工艺研究与技术创新.pdf

- 1.5MW风机叶片VARI工艺模拟分析及验证.pdf

- 2.5维机织复合材料低速冲击性能研究.pdf

- 2.25Cr-1Mo钢后续热处理中的磷偏聚行为.pdf

- 2A50锻铝三点弯曲试验与高分辨率CT成像分析.pdf

- 2A12与2A11铝合金超声波焊接工艺与组织研究.pdf

- 3Cr2W8V模具钢激光表面相变硬化层性能的研究.pdf

- 3D打印技术及先进应用研究进展.pdf

- 3D打印技术研究现状和关键技术.pdf

- 5%鱼藤酮悬浮剂的研制.pdf

- 5(6)-氨基-1-(4-氨基苯基)-1,3,3-三甲基茚满的合成及其固化特性研究.pdf

- 乘风破浪

- 该用户很懒,什么也没介绍

相关文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf2021-11-235页

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf2021-11-233页

- “十二五”复合材料发展重点和方向解读.pdf2021-11-232页

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf2021-11-235页

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf2021-11-236页

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf2021-11-237页

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf2021-11-237页