- 文档大小:1.06 MB

- 文档格式:pdf

- 约 7页

- 2021-11-23 发布

- 举报

已阅读完毕,您还可以下载文档进行保存

- 1、本文档共7页,内容下载后可编辑。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

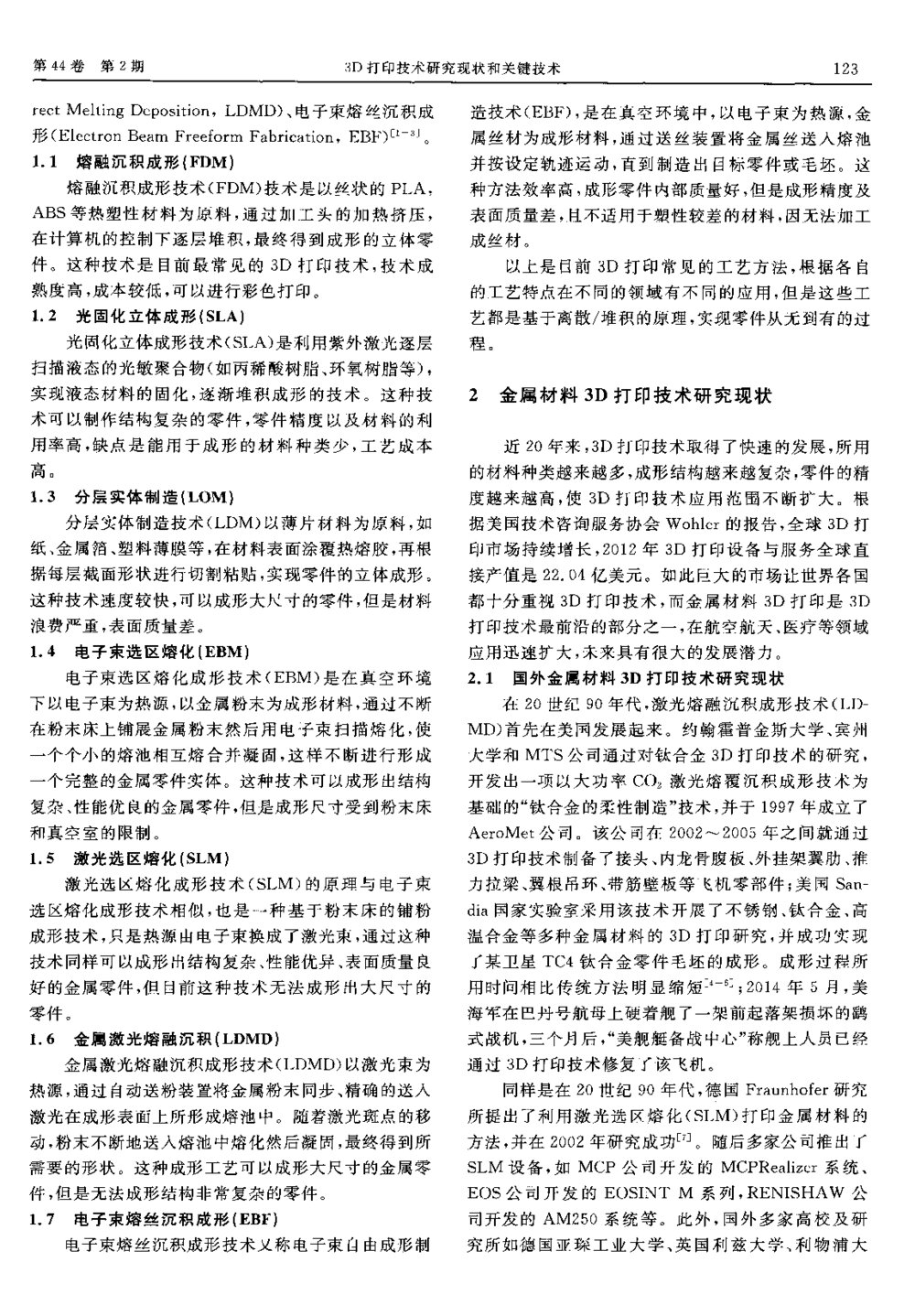

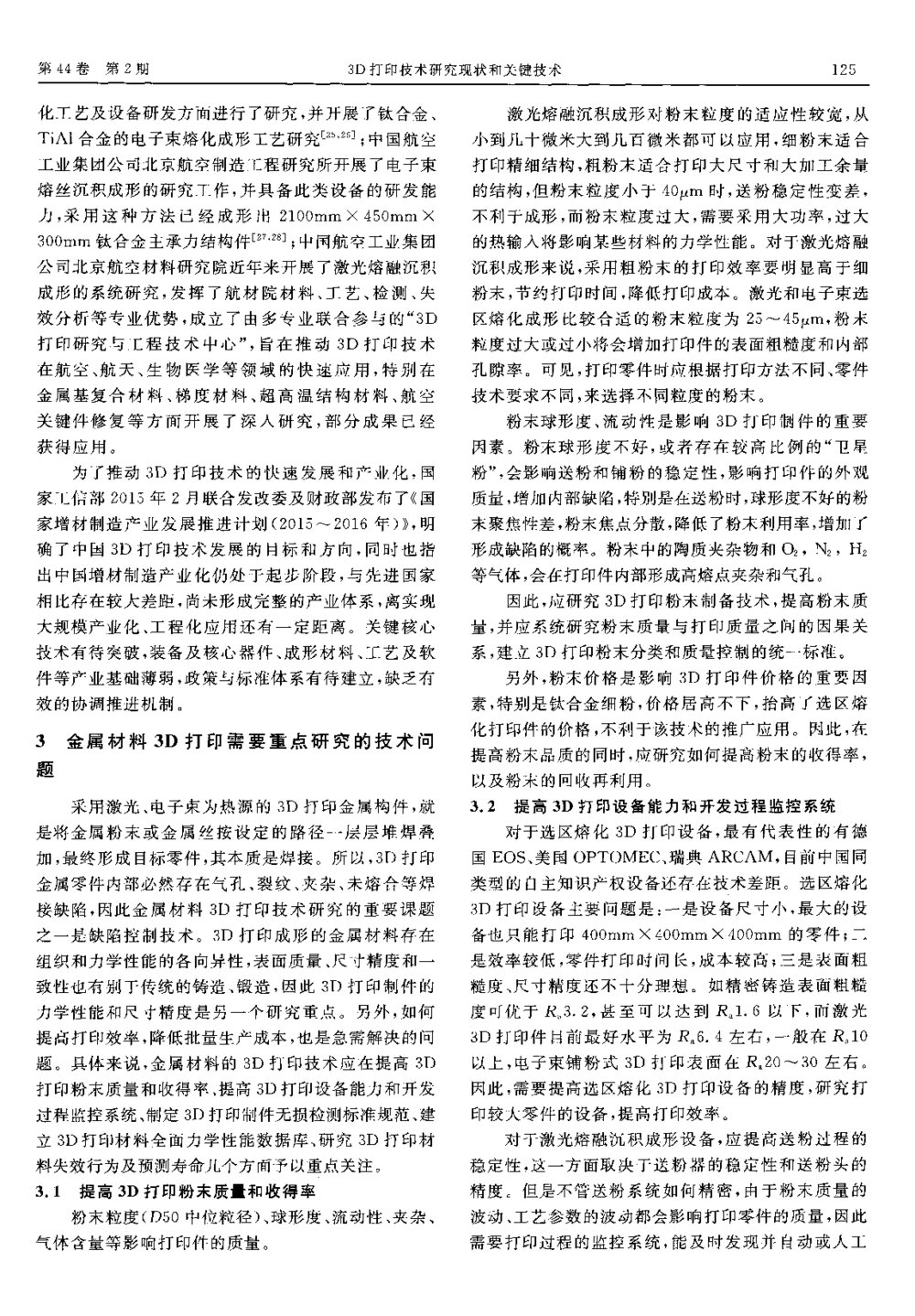

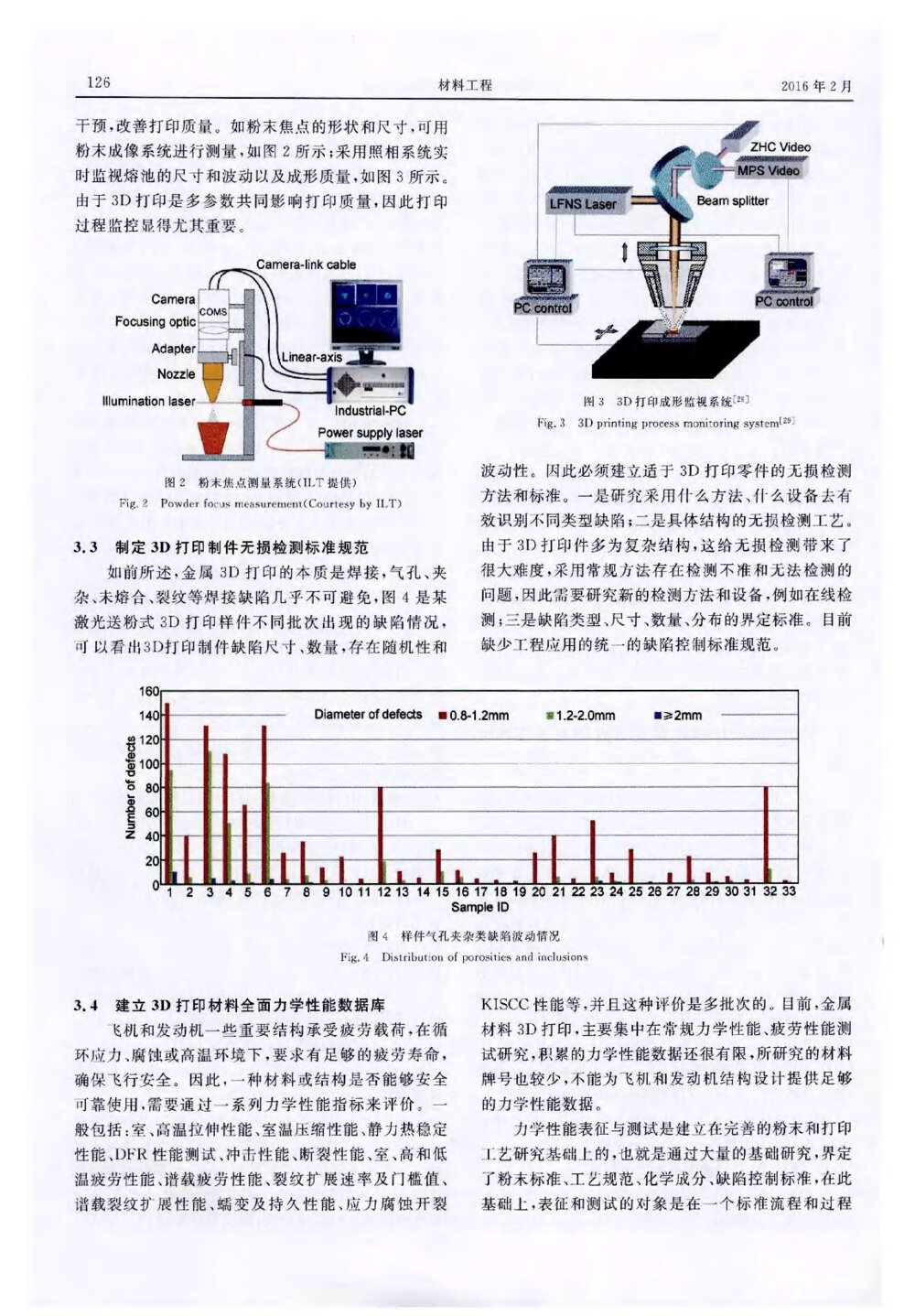

第44卷第2期—2O16年2月第122128页材料工JournalofMaterials程EngineeringVoL44NO.2Feb.2Ol6PP.122l283D打印技术研究现状和关键技术ResearchStatusandKeyTechnologiesof3DPrinting张学军,唐思熠,肇恒跃,郭绍庆李能,孙兵兵,陈冰清(1北京航空材料研究院,北京100095;2空军驻沈飞工业集团有限公司军代表室,沈阳110034)——ZHANGXuejun,TANGSiyi,ZHAOHengyue,GUOShao~qing——LINeng,SUNBingbing,CHENBingqing(1BeijingInstituteofAeronauticalMaterials,Beijing100095,China;2AirForceRepresentativeOfficeinShenyangAircraftCorporation,Shenyang110034,China)摘要:本文首先简要介绍了3D打印技术的基本原理及分类,然后重点介绍了有关金属材料3D打印的几种方法:电子求熔化成形(EBM)、激光选区熔化成形(SLM)、激光快速成形技术(LDMD)。简述了金属材料3D打印的应用领域及内外发展情况及研究现状。文章最后结合国内外金属材料3D打印的研究现状,指出金属材料3D打印需要在打印用粉末、金属3D打印设备、3D打印零件无损检测方法、3D打印零件的失效行为和寿命预测等方面进行重点研究,并建赢3I)打印零件的无损检测标准规范以及3D打印材料全面力学性能数据库。关键词:3D打印;增材制造;金属材料doi:10.11868/j.issn.1001-4381.2016.02.019中图分类号:TG47文献标识码:A—文章编号:100I438l(20i6)020l22O7Abstract:Afterintroducingtheprincipleandclassificationof3Dprinting,methodsformetalformingusing3Dprintingwerereviewedindetails,includingelectronbeammelting(EBM),selectivelasermelting(SIM),laserdirectmeltingdeposition(LDMD).Theapplicationfieldsofmetal3Dprintingandresearchstatusoverseasanddomesticwerealsodiscussedinthispaper.Atlast,basedonthecurrentdevelopmentofmetal3Dprinting,thispapersummarizedthekeyissuesthatshouldbesolved,whichincludethequalityofpowders,theusageof3Dprintingequipments,nondestructivetestingfor3Dprintingcomponents,thefailureanalysisandpredictionoflifecyclesfor3Dprintingcomponenl.—Thestandardsofnondestructivetestingfor3Dprintingcomponentsshouldbeestablishedandthedatabaseofcomprehensivemechanicalpropertiesfor3Dprintingmaterialsshouldbebuilt.Keywords:3Dprinting;additivemanufacturing;metalmaterial3D打印技术也说成增材制造技术,是相对于传“”统的机加工等减材制造技术而言的,是基于离散/堆积原理,通过材料的逐渐累积来实现制造的技术。它利用计算机将成形零件的3D模型切成一系列一“”定厚度的薄片,3D打印设备自下而上地制造出每一“”层薄片最后叠加成形出三维的实体零件。这种制造技术无需传统的刀具或模具,可以实现传统工艺难以或无法加工的复杂结构的制造,并且可以有效简化生产]二序,缩短制造周期。本文对3D打印的发展情况进行了介绍,重点介绍了金属材料3D打印的研究现状并指出了金属材料3D打印需要重点研究的技术问题。13D打印技术的分类根据3D打印所用材料的状态及成形方法,3I9印技术可以分为熔融沉积成形(FusedDeposiliolModeling,FDM)、光固化立体成形(StereoLithogTphyApparatus,SIA)、分层实体制造(Iaminated()bjectManufacturing,LOM)、电子束选区熔化(ElectronBeamMelting,EBM)、激光选区熔化(SelectiVCLaserMelting,SIM)、金属激光熔融沉积(IaserI)i第44卷第2期3D打印技术研究现状和关键技术123rectMeltingDeposition,LDMD)、电子束熔丝沉积成形(ElectronBeamFreeformFabrication,EBF)[1-1.1熔融沉积成形(FDM)熔融沉积成形技术(FDM)技术是以丝状的PLA,ABS等热塑性材料为原料,通过加工头的加热挤压,在计算机的控制下逐层堆积,最终得到成形的立体零件。这种技术是目前最常见的3D打印技术,技术成熟度高,成本较低,可以进行彩色打印。1.2光固化立体成形(SLA)光固化立体成形技术(SLA)是利用紫外激光逐层扫描液态的光敏聚合物(如丙稀酸树脂、环氧树脂等),实现液态材料的固化,逐渐堆积成形的技术。这种技术可以制作结构复杂的零件,零件精度以及材料的利用率高,缺点是能用于成形的材料种类少,工艺成本高。1.3分层实体制造(LoM)分层实体制造技术(LDM)以薄片材料为原料,如纸、金属箔、塑料薄膜等,在材料表面涂覆热熔胶,再根据每层截面形状进行切割粘贴,实现零件的立体成形。这种技术速度较快,可以成形大尺寸的零件,但是材料浪费严重,表面质量差。1.4电子束选区熔化(EBM)电子束选区熔化成形技术(EBM)是在真空环境下以电子束为热源,以金属粉末为成形材料,通过不断在粉末床上铺展金属粉末然后用电子束扫描熔化,使一个个小的熔池相互熔合并凝固,这样不断进行形成一个完整的金属零件实体。这种技术可以成形出结构复杂、性能优良的金属零件,但是成形尺寸受到粉末床和真空室的限制。1.5激光选区熔化(SLM)激光选区熔化成形技术(SLM)的原理与电子束选区熔化成形技术相似,也是一种基于粉末床的铺粉成形技术,只是热源由电子束换成了激光束,通过这种技术同样可以成形出结构复杂、性能优异、表面质量良好的金属零件,但目前这种技术无法成形出大尺寸的零件。1.6金属激光熔融沉积(LDMD)金属激光熔融沉积成形技术(LDMD)以激光束为热源,通过自动送粉装置将金属粉末同步、精确的送入激光在成形表面上所形成熔池中。随着激光斑点的移动,粉末不断地送入熔池中熔化然后凝固,最终得到所需要的形状。这种成形工艺可以成形大尺寸的金属零件,但是无法成形结构非常复杂的零件。1.7电子束熔丝沉积成形(EBF)电子束熔丝沉积成形技术又称电子束自由成形制造技术(EBF),是在真空环境中,以电子柬为热源,金属丝材为成形材料,通过送丝装置将金属丝送入熔池并按设定轨迹运动,直到制造出目标零件或毛坯。这种方法效率高,成形零件内部质量好,但是成形精度及表面质量差,且不适用于塑性较差的材料,因无法加工成丝材。以上是目前3D打印常见的工艺方法,根据各自的工艺特点在不同的领域有不同的应用,但是这些工艺都是基于离散/堆积的原理,实现零件从无到有的过程。2金属材料3D打印技术研究现状近20年来,3D打印技术取得了快速的发展,所用的材料种类越来越多,成形结构越来越复杂,零件的精度越来越高,使3D打印技术应用范围不断扩大。根据美国技术咨询服务协会Wohler的报告,全球3D打印市场持续增长,2012年3D打印设备与服务全球直接产值是22.o4亿美元。如此巨大的市场让世界各国都十分重视3D打印技术,而金属材料3D打印是3D打印技术最前沿的部分之一,在航空航天、医疗等领域应用迅速扩大,未来具有很大的发展潜力。2.1国外金属材料3D打印技术研究现状—在2O世纪9O年代,激光熔融沉积成形技术(LDMD)首先在美国发展起来。约翰霍普金斯大学、宾州大学和MTS公司通过对钛合金3D打印技术的研究,开发出一项以大功率CO激光熔覆沉积成形技术为“”基础的钛合金的柔性制造技术,并于1997年成立了AeroMet公司。该公司在2002~2005年之间就通过3D打印技术制备了接头、内龙骨腹板、外挂架翼肋、推—力拉梁、翼根吊环、带筋壁板等飞机零部件;美国Sandia国家实验室采用该技术开展了不锈钢、钛合金、高温合金等多种金属材料的3D打印研究,并成功实现了某卫星TC4钛合金零件毛坯的成形。成形过程所用时间相比传统方法明显缩短;2014年5月,美海军在巴丹号航母上硬着舰了一架前起落架损坏的鹞“”式战机,三个月后,美舰艇备战中心称舰上人员已经通过3D打印技术修复了该飞机。同样是在20世纪9O年代,德国Fraunhofer研究所提出了利用激光选区熔化(SLM)打印金属材料的方法,并在2002年研究成功[7]。随后多家公司推出了SLM设备,如MCP公司开发的MCPRealizer系统、EOS公司开发的EOSINTM系列,RENISHAW公司开发的AM250系统等。此外,国外多家高校及研究所如德国亚琛工业大学、英国利兹大学、利物浦大第44卷第2期3D打印技术研究现状和关键技术125化工艺及设备研发方面进行了研究,并开展了钛合金、TiA1合金的电子束熔化成形工艺研究[25,26;中国航空工业集团公司北京航空制造工程研究所开展了电子束熔丝沉积成形的研究工作,并具备此类设备的研发能力,采用这种方法已经成形出2100ram×450mm×300mm钛合金主承力结构件l2;中国航空工业集团公司北京航空材料研究院近年来开展了激光熔融沉积成形的系统研究,发挥了航材院材料、工艺、检测、失“效分析等专业优势,成立了由多专业联合参与的3D”打印研究与工程技术中心,旨在推动3D打印技术在航空、航天、生物医学等领域的快速应用,特别在金属基复合材料、梯度材料、超高温结构材料、航空关键件修复等方面开展了深入研究,部分成果已经获得应用。为了推动3D打印技术的快速发展和产业化,国家工信部2015年2月联合发改委及财政部发布了《国家增材制造产业发展推进计划(2015~2016年)》,明确了中国3D打印技术发展的目标和方向,同时也指出中国增材制造产业化仍处于起步阶段,与先进国家相比存在较大差距,尚未形成完整的产业体系,离实现大规模产业化、工程化应用还有一定距离。关键核心技术有待突破,装备及核心器件、成形材料、工艺及软件等产业基础薄弱,政策与标准体系有待建立,缺乏有效的协调推进机制。3金属材料3D打印需要重点研究的技术问题采用激光、电子束为热源的3D打印金属构件,就是将金属粉末或金属丝按设定的路径一层层堆焊叠加,最终形成目标零件,其本质是焊接。所以,3D打印金属零件内部必然存在气孔、裂纹、夹杂、未熔合等焊接缺陷,因此金属材料3D打印技术研究的重要课题之一是缺陷控制技术。3D打印成形的金属材料存在组织和力学性能的各向异性,表面质量、尺寸精度和一致性也有别于传统的铸造、锻造,因此3D打印制件的力学性能和尺寸精度是另一个研究重点。另外,如何提高打印效率,降低批量生产成本,也是急需解决的问题。具体来说,金属材料的3D打印技术应在提高3D打印粉末质量和收得率、提高3D打印设备能力和开发过程监控系统、制定3D打印制件无损检测标准规范、建立3D打印材料全面力学性能数据库、研究3D打印材料失效行为及预测寿命几个方面予以重点关注。3.1提高3D打印粉末质量和收得率粉末粒度(D50中位粒径)、球形度、流动性、夹杂、气体含量等影响打印件的质量。激光熔融沉积成形对粉末粒度的适应性较宽,从JI,N几十微米大到几百微米都可以应用,细粉末适合打印精细结构,粗粉末适合打印大尺寸和大加工余量的结构,但粉末粒度小于4Op.m时,送粉稳定性变差,不利于成形,而粉末粒度过大,需要采用大功率,过大的热输入将影响某些材料的力学性能。对于激光熔融沉积成形来说,采用粗粉末的打印效率要明显高于细粉末,节约打印时间,降低打印成本。激光和电子束选区熔化成形比较合适的粉末粒度为25~45m,粉末粒度过大或过小将会增加打印件的表面粗糙度和内部孔隙率。可见,打印零件时应根据打印方法不同、零件技术要求不同,来选择不同粒度的粉末。粉末球形度、流动性是影响3D打印制件的重要“因素。粉末球形度不好,或者存在较高比例的卫星”粉,会影响送粉和铺粉的稳定性,影响打印件的外观质量,增加内部缺陷,特别是在送粉时,球形度不好的粉末聚焦性差,粉末焦点分散,降低了粉末利用率,增加了形成缺陷的概率。粉末中的陶质夹杂物和()2,N,H等气体,会在打印件内部形成高熔点夹杂和气孔。因此,应研究3D打印粉末制备技术,提高粉末质量,并应系统研究粉末质量与打印质量之间的因果关系,建立3D打印粉末分类和质量控制的统一标准。另外,粉末价格是影响3D打印件价格的重要因素,特别是钛合金细粉,价格居高不下,抬高了选区熔化打印件的价格,不利于该技术的推广应用。因此,在提高粉末品质的同时,应研究如何提高粉末的收得率,以及粉末的回收再利用。3.2提高3D打印设备能力和开发过程监控系统对于选区熔化3D打印设备,最有代表性的有德国EOS、美国OPTOMEC、瑞典ARCAM,目前中国同类型的自主知识产权设备还存在技术差距。选区熔化3D打印设备主要问题是:一是设备尺寸小,最大的设备也只能打印400mm×400mm×400mm的零件;二是效率较低,零件打印时间长,成本较高;三是表面粗糙度、尺寸精度还不十分理想。如精密铸造表面粗糙度可优于R3.2,甚至可以达到R1.6以下,而激光3D打印件目前最好水平为R6.4左右,一般在R10以上,电子束铺粉式3D打印表面在R2O~30左右。因此,需要提高选区熔化3D打印设备的精度,研究打印较大零件的设备,提高打印效率。对于激光熔融沉积成形设备,应提高送粉过程的稳定性,这一方面取决于送粉器的稳定性和送粉头的精度。但是不管送粉系统如何精密,由于粉末质量的波动、工艺参数的波动都会影响打印零件的质量,因此需要打印过程的监控系统,能及时发现并自动或人工第44卷第2期3D打印技术研究现状和关键技术127质量控制条件下获得的3D打印材料。在这样的前提条件下,获得的力学性能数据才有意义,才有可比性。3.5研究3D打印材料失效行为及预测寿命3D打印材料组织存在不均匀性、各向异性,与锻造相比内部缺陷形态不同,在快速凝固条件下相成分和相比例与传统的铸造、锻造工艺相比存在差异,非加工表面较粗糙,这些差异决定3D打印构件的失效模式和寿命不同于铸造、锻造制件。因此,针对3D打印材料需要深入研究:微观组织特征及演变规律、组织评价方法;在组织不均匀、各向异性条件下的断裂特征与断裂行为;存在气孔、夹杂、未熔合、微裂纹等不同缺陷条件下断裂特征与断裂行为和界定缺陷类型、尺寸、数量、分布;材料表面完整性影响及评价;材料的耐久性和损伤容限特性评估模型;谱载疲劳裂纹扩展行为及寿命预测;特定环境下的材料的损伤与失效;典型结构的破坏与寿命预测;服役条件下的跟踪评估和失效分析等。只有上述失效行为认识清楚了,在航空构件设计选择和3D打印技术应用方面才不至于盲目,才能提高可靠性。4结束语3D打印是一种先进制造技术,它为材料和结构提供了一种新的制造方法,是传统制造技术体系的重要补充。尤其是短流程、适合复杂结构等特点,给材料和结构设计者提供了丰富的想象空间,使传统制造技术难于实现的结构变得易于实现。但是,任何一种技术都有局限性,3D打印也不例外,基于熔化金属实现的金属结构3D打印,目前它更适合塑性好的金属材料,3D打印难焊金属材料还有很多困难,还需要大量的研究和验证。铸造、锻造、焊接等金属材料制造技术经过上百年的研究、应用和发展,积累了丰富的使用经验,形成了完善的标准体系。3D打印也一样需要一个漫长技术积累和验证过程,只有通过长期、大量的应用研究,发现和解决方法本身固有的问题,才能使3D打印技术的应用不断向广度和深度发展。参考文献[1]江洪,康学萍.3D打印技术的发展分析口].材料产业,2013,—(10):3035.JIANGHong,KANGXue-ping.Analysisindevelopmentof3Dprintingtechnology[J].AdvancedMaterialsIndustry,2013,—(10):3035.[2]余冬梅,方奥,张建斌。3D打印:技术和应用[J].金属世界,—2O13,(6):611.——YUDongmei,FANGAo,ZHANGJianbing.3Dprinting:tech—nologyandapplication[J].MetalWorld,2013,(6):611.[3]郭朝邦,胡丽荣,胡冬冬,等.3D打印技术及其军事应用发展动—态EJ].战术导弹技术,2013,(6):14.———GU0Chaobang,HULirong,HUDongdong,eta1.3Dprintingtechnologyandrecentapplicationinmilitaryfields[J].Tactical—MissileTechnology,2013,(6):611.[4]王华明,张述泉,汤海波,等.大型钛合金结构激光快速成形技—术研究进展[J].航空精密制造技术,2008,44(6):2830.————WANGHuaruing,ZHANGShuquan,TANGHalbo,eta1.Developmentoflaserrapidformingoflargetitaniumstructure_J].—AviationPrecisionManufacturingTechnology,2008,44(6):283O.E5]ARCELLAFG,FROESFH.Producingtitaniumaerospacecomponentsfrompowderusinglaserforming[J].Journalofthe—Minerals,MetalsandMaterialsSociety,2000,52:2830.[6]李怀学,巩水利,孙帆,等.金属零件激光增材制造技术的发展—及应用[J].航空制造技术,2012,20:2631.—LIHuaixue,GONGShuili,SUNFan,eta1.Developmentandapplicationoflaseradditivemanufacturingformetalcomponent—[J].AeronauticalManufacturingTechnology,2012,2O:2631.[7]尹华,白培康,刘斌,等.金属粉末选区激光熔化技术的研究现—状及其发展趋势[J].热加工工艺,2010,39(1):140144.——YINHua,BAIPeikang,L1UBin,eta1.Presentsituationanddevelopmenttrendofselectivelasermeltingtechnologyformetal—powder[J].HotWorkingTechnology,2010,39(1):140144.[8]董鹏,陈济轮.国外选区激光熔化成形技术在航空航天领域应用—现状[J].航天制造技术,2014,2(1):15.——DONGPeng,CHENJilun.Currentstatusofselectivelasermelt—ingforaerospaceapplicationsabroad[J].AerospaceManufactur—ingTechnology,2014,2(1):15.—E9]cHLEBUSE,KUZNICKAB,KURZYNOWSKIT,eta1.Mi—————crostructureandmechanicalbehaviourofTi-6A17Nballoyproducedbyselectivelasermelting[J].MaterialsCharacterization,—2O11,62(5):488495.r1O]BUCHBINDERD,SCHLEIFENBAUMH,HEIDRICHS,—eta1.Highpowerselectivelasermelting(HPSLM)ofalumi—numparts[J].PhysicsProcedia,201l,(12):271278.r11]BRANDIE,HECKENBERGERU,HOLZINGERV,eta1.AdditivemanufacturedAISil0MgsamplesusingSelectiveLaserMelting(SLM):microstructure,highcyclefatigue,andfracture—behavior[J].Materials&Design,2012,34:159169.[123VRANCKENB,THIJSL,KRUTHJP,eta1.HeattreatmentofTi6A14Vproducedbyselectivelasermelting:microstructureandmechanicalproperties[J].JournalofAlloysandCorn—pounds,2012,541:177185.—r13]AMATOKN,GAYTANSM,MURRLE,eta1.Microstruc—tureSandmechanicalbehaviorofInconel718fabricatedbyselectivelasermelting[J].ActaMaterialia,2012,60(5):22292239.—[14]JEVREMOVICD,KOJICV.AselectivelasermeltedCoCralloyusedfortherapidmanufactureofremovablepartialdenture128材料丁程20l62月[15][16]口7][18]口9][2O][21][22][23]—frameworksinitialscreeningofbiocompatibility[J].Journalof—theSerbianChemicalSociety,2011,76(1):4352.JEVREMOVICD,PUSKART,KOSECB,eta1.Theanalysis————ofthemechanicalpropertiesofF75CoCralloyforuseinselectivelasermelting(SIM)manufacturingofremovablepartial—dentures(RPD)[J].Metalurgija,2012,51(2):171174.——BENNETTRC,SUTCIIFFEC.SelectivelasermeltingapplicationsanddevelopmentsusingMCPrealizeSLM[A].ProeeedingsoftheFourthIaserAssistedNetShapeEngineering[CJ.Iondon:Iane,2004.545.ABEF.SANTOSEC,KITAMURAY,eta1.Influenceof—formingconditionsonthetitaniummodelinrapidprototypingwiththeselectivelasermeltingprocess[J].JournalofMechanical—EngineeringScience,2003,217:120126.SCHIEIFENBAUMH,MElNERSW,WISSENBACHK,eta1.Individualizedproductionbymeansofhighpowerselectivela—sermelting ̄J].JournalofManufacturingScienceandTechnology,2010,2(3):16l169.黄卫东,李延民,冯莉萍,等.金属材料激光立体成形技术[J_.材料工程,2002,(3):4043.—HUANGWeidong,L】Yanmin,FENGLiping,eta1.Lasersolidformingofmetalpowdermaterials[J_.JournalofMaterialsEngineering,2002,(3):4043.张永忠,章萍芝,石力开,等.金属零件激光快速成型技术研究EJ].材料导报,2001,15(12):1013.————ZHANGYongzhong,ZHANGPingzhi,SHILikai,eta1.Re—searchonlaserdirectformingofmetalparts[J].MaterialsRe—view,2001,15(12):l013.刘亚雄,贺健康,连芩,等.西安交大个性化医用内置物的增材制造及应用[A1.第15届全国特种加工学术会议论文集[c].南—京:中国机械lT程学会,2013.245248.卢秉恒.西安交通大学先进制造技术研究进展[JI.中国工程科—学,2o13,(1):48.LUBingheng.Researchprogressofadvancedmanufacturing’technologyinXianJiaotongUniversity[J].EngineeringSci~ence,2013,(1):48,闫占功,林峰,齐海波,等.电子束选区烧结系统粉末操纵装置—设计研究[J].制造技术与机床,2005,(11):2629.YANZhangong,IANFeng,QIHalbo,eta1.Designofandre~searchonpowdermanipulatingdeviceofelectronbeamselective[243[253[26][273[28][29]sinteringsystem[J].ManufacturingTechnology&Machit1c1—Tool,2005,(11):2629.齐海波,林峰,颜永年,等.电子束在快速制造领域的应用[Jj.—新技术新工艺,2004,(11):5456.——QIHalbo,IANFeng,YANYongnian,eta1.Theapplicationofelectronbeaminrapidmanufacturjng[J].NewTechnology—NewProcess,2004,(11):5456.杨鑫,奚正平,刘咏,等.TiAI基合金电子束快速成形研究进—展[J].稀有金属材料与工程,2Ol2,40(12):22522256.—YANGXin,XIZhengping,IAUYong,eta1.ResearchprogressofelectronbeammeltingtechnologyforTiMintermetallics[J1.RareMetalMaterialsandEngineering,2012,40(12):22522256.贾文鹏,汤慧萍,贺卫卫,等.电子束快速成形研究进展及关键问题分析[J].电加lT与模具,20lO,(2):4卜44.——J1AWenpeng,TANGHuipin,HEWeiwei,eta1.I'hedevelopmeritandkeyproblemsofelectricbeamrapidforming[-j].Elcc—tromachining&.Mould,2010,(2):4144.巩水利,锁红波,李怀学.金属增材制造技术在航空领域的发—展与应用[J].航空制造技术,2o13,(13):6671.——ⅢGONGShuili.SUOHongbo.I1HuMxtle.1)evelopmenllr]applicationofmetaladditivemanufacturingtechnology[.I].AeronauticalManufacturingTechnology,2013,(13):6671.深蓝.发展高能束流增材制造技术促进航空制造业跨越式发展—[J].航空制造技术,2013,(13):6465.SHENI.an.DevelophighenergybeamadditivenlanufactUlingtechnologytopromoteleapfrogdevelopmentofaerO1/aI1【icaI’manufacturingindustry[J].AeronauticalManufacturing—nology,2O13,(13):6465.ZHENGBI,XI()NGYH,NGUYENVJ,eta1.Powdcradditiveprocessingwithlaserengineerednetshaping[A].SM1T1J,VANDIJKJH.PowderMetallurgyResearchTrends¨(、1.—Nova:NovaSciencePublishers,2009:l26188.基金项目:北京市科委科技创新与产业培育专项(Z1411000028ld002)收稿日期:2015-0623;修订日期:20I5-12-08通讯作者:张学军(1969),男,研究员,硕士,从事航空金属材料焊接激光3D打印研究,联系地址:北京市81信箱2o分箱(100095),Emailx ̄eiun.zhang@biam.ae.eil●

您可能关注的文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf

- “十二五”复合材料发展重点和方向解读.pdf

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf

- 0Cr16Ni5Mo低碳马氏体不锈钢的热变形行为及其热加工图.pdf

- 0Cr17Ni4Cu4Nb钢制螺钉断裂原因分析.pdf

- 1.5MW风机叶片模具加热工艺研究与技术创新.pdf

- 1.5MW风机叶片VARI工艺模拟分析及验证.pdf

- 2.5维机织复合材料低速冲击性能研究.pdf

- 2.25Cr-1Mo钢后续热处理中的磷偏聚行为.pdf

- 2A50锻铝三点弯曲试验与高分辨率CT成像分析.pdf

- 2A12与2A11铝合金超声波焊接工艺与组织研究.pdf

- 2MW风机复合材料叶片材料及工艺研究.pdf

- 3Cr2W8V模具钢激光表面相变硬化层性能的研究.pdf

- 3D打印技术及先进应用研究进展.pdf

- 5%鱼藤酮悬浮剂的研制.pdf

- 5(6)-氨基-1-(4-氨基苯基)-1,3,3-三甲基茚满的合成及其固化特性研究.pdf

- 大叔大爷

- 该用户很懒,什么也没介绍

相关文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf2021-11-235页

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf2021-11-233页

- “十二五”复合材料发展重点和方向解读.pdf2021-11-232页

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf2021-11-235页

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf2021-11-236页

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf2021-11-237页

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf2021-11-237页