- 文档大小:270.52 KB

- 文档格式:pdf

- 约 4页

- 2022-04-08 发布

- 举报

已阅读完毕,您还可以下载文档进行保存

- 1、本文档共4页,内容下载后可编辑。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

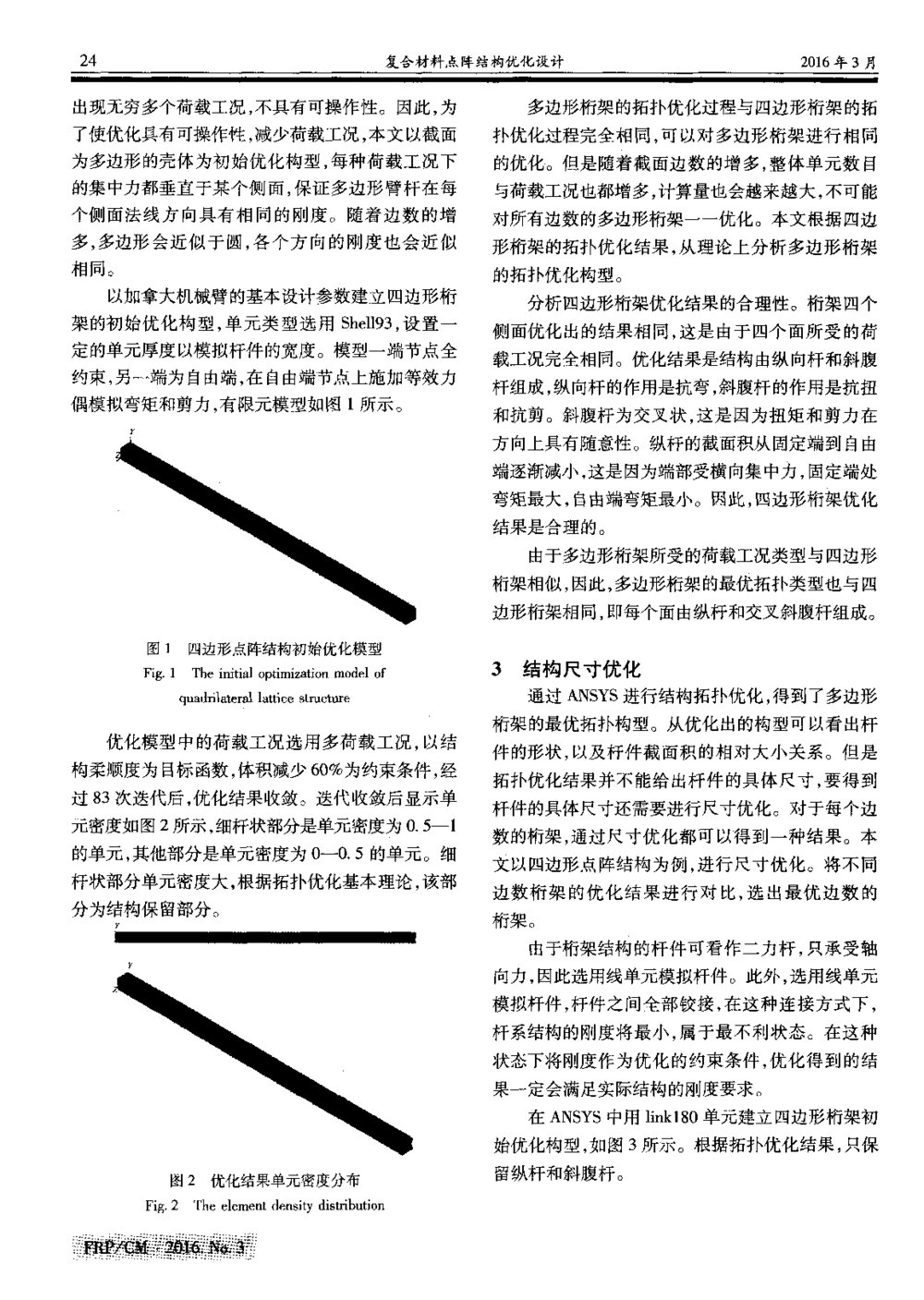

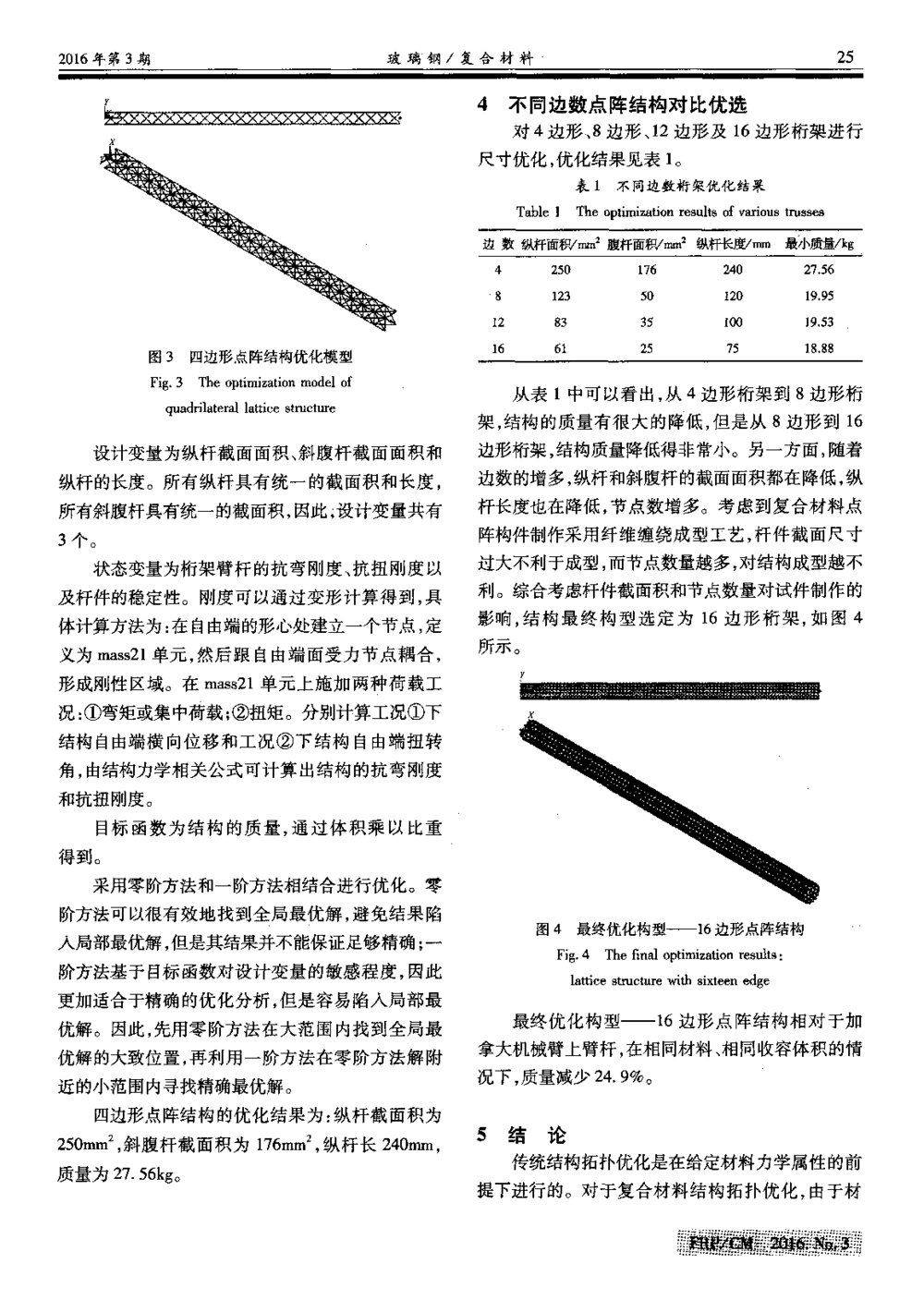

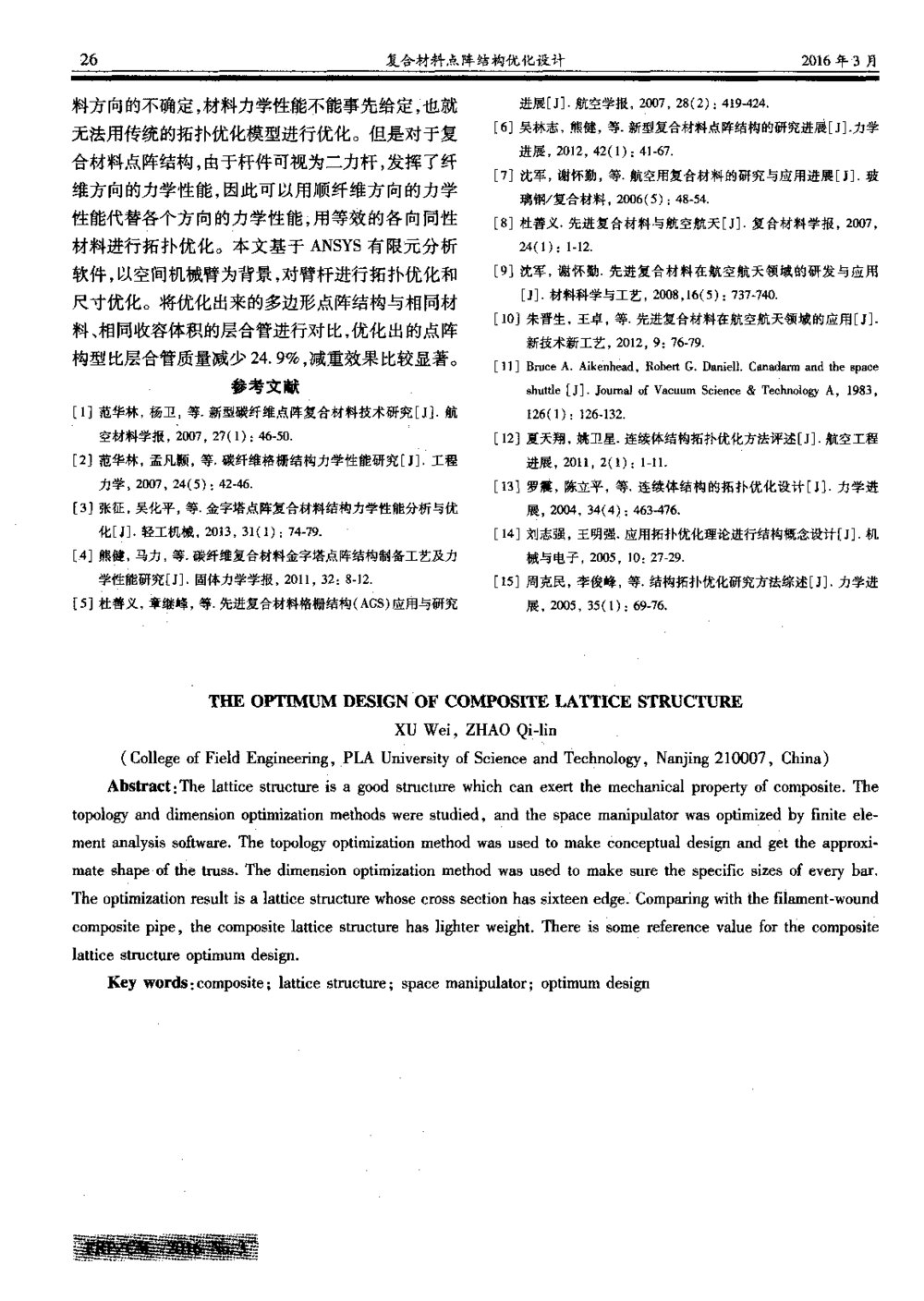

2016年第3期玻璃钢/复合材料23复合材料点阵结构优化设计徐伟,赵启林(解放军理工大学野战工程学院,南京210007)摘要:点阵结构能够很好地发挥纤维增强复合材料单向力学强的优势。本文研究了复合材料点阵结构的拓扑优化及尺寸优化方法,以空间机械臂为背景,利用有限元分析软件对空间机械臂杆进行优化。首先,利用拓扑优化进行概念设计,优化出结构中的基本杆件;其次,利用尺寸优化确定各杆件的具体尺寸。最后优化出的十六边形点阵结构,与传统的层合管进行相比。结构减重效果明显,对复合材料点阵结构的设计研究具有一定的参考价值。关键词:复合材料;点阵结构;空间机械臂;优化设计———中图分类号:TB332文献标识码:A文章编号:10030999(2016)o30023041引言纤维增强复合材料(FRP)属于正交各向异性材料,材料性能具有很明显的方向性,纤维方向的材料性能远远强于另外两个方向¨I2J。复合材料点阵结构是一种类桁架结构,结构在受力过程中,点阵杆件可以视为二力杆,仅在杆轴线方向受力_3.4J。因此,点阵结构是一种能够有效发挥FRP材料力学性能的结构形式。除此之外,复合材料点阵结构由于单根杆件具有相同的纤维方向,不存在层间匹配问题,避免了层间应力的发生.6J。由于复合材料自身具有高比强度、高比刚度的力学特点,在对轻量化要求极高的航空航天领域具有广泛的应用l7,其中太空机械臂就是一个例子。以往的太空机械臂多采用复合材料薄壁层合管作为臂杆,但是由于薄壁管容易发生局部屈曲失稳,且在外太空环境中温度荷载作用下易产生较大的层间应力,因此需要采取构造措施以防止局部屈曲失稳,增加保温层以避免过高的温度变化¨,但这些构造措施和保温层都增加了机械臂的重量。如果能够以复合材料点阵结构代替层合管,将能很好地解决这两个问题。——本文以经典的太空机械加拿大机械臂为背景,基于ANSYS有限元分析软件进行臂杆的拓扑优化和尺寸优化设计,并将优化结果与加拿大机械臂臂杆进行对比,为复合材料点阵结构的应用与发展奠定了基础。2结构拓扑优化结构拓扑优化是在给定初始构型、材料属性、荷载条件的情况下,以减少的体积为约束条件,寻求最大刚度结构构型。由于纤维增强复合材料是正交各向异性材料,材料力学性能与材料方向有关。相对于传统的优化模型,材料的力学性能是单元材料主方向角度的函数,而不是给定值。因此,每个单元材料的力学主轴方向都是新增的设计变量,在进行灵敏度分析时,将无法利用有限元分析的结果得到目标函数对单元材料方向的偏导值。该问题目前还没有很好地解决,有待于进一步的研究。点阵结构是由杆件和节点体系形成的类桁架结构,在实际受力中可忽略弯矩对杆件单元的影响,杆件简化为二力杆,只承受轴向力作用,杆件结点简化为铰结点。可以认为复合材料点阵结构只发挥纤维方向的材料性能,能够充分发挥材料强度与刚度。在桁架结构中,所有杆件可以看成单向受力杆件,各向异性材料在桁架结构中也只发挥杆件方向的材料属性。因此,对于复合材料点阵结构进行拓扑优化时,可以以纤维方向的属性作为各向同性材料属性进行拓扑优化,优化出的最优构型即为复合材料点阵结构的最优拓扑构型。由于在太空操作过程中外力的方向是随机的,空间机械臂各个方向都有可能受到作用力,因此优化模型中荷载工况需要考虑到垂直于机械臂的面内所有的方向,若直接以圆柱壳为初始优化构型,就会收稿El期:2015-09-11基金项目:国家自然科学基金(11372355)作者简介:徐伟(1990一),男,硕士研究生,主要从事复合材料结构优化设计,491372443@qq.corn。复合材料点阵结构优化设计2016年3月出现无穷多个荷载工况,不具有可操作性。因此,为了使优化具有可操作性,减少荷载工况,本文以截面为多边形的壳体为初始优化构型,每种荷载工况下的集中力都垂直于某个侧面,保证多边形臂杆在每个侧面法线方向具有相同的刚度。随着边数的增多,多边形会近似于圆,各个方向的刚度也会近似相同。以加拿大机械臂的基本设计参数建立四边形桁架的初始优化构型,单元类型选用Shell93,设置一定的单元厚度以模拟杆件的宽度。模型一端节点全约束,另一端为自由端,在自由端节点上施加等效力偶模拟弯矩和剪力,有限元模型如图1所示。图1四边形点阵结构初始优化模型Fig.1Theinitialoptimizationmodelofquadrilaterallatticestructure优化模型中的荷载工况选用多荷载工况,以结构柔顺度为目标函数,体积减少60%为约束条件,经过83次迭代后,优化结果收敛。迭代收敛后显示单元密度如图2所示,细杆状部分是单元密度为0.5一l—的单元,其他部分是单元密度为00.5的单元。细杆状部分单元密度大,根据拓扑优化基本理论,该部分为结构保留部分。图2优化结果单元密度分布Fig.2Theelementdensitydistributionllc_l:每藩|:多边形桁架的拓扑优化过程与四边形桁架的拓扑优化过程完全相同,可以对多边形桁架进行相同的优化。但是随着截面边数的增多,整体单元数目与荷载工况也都增多,计算量也会越来越大,不可能对所有边数的多边形桁架一一优化。本文根据四边形桁架的拓扑优化结果,从理论上分析多边形桁架的拓扑优化构型。分析四边形桁架优化结果的合理性。桁架四个侧面优化出的结果相同,这是由于四个面所受的荷载工况完全相同。优化结果是结构由纵向杆和斜腹杆组成,纵向杆的作用是抗弯,斜腹杆的作用是抗扭和抗剪。斜腹杆为交叉状,这是因为扭矩和剪力在方向上具有随意性。纵杆的截面积从固定端到自由端逐渐减小,这是因为端部受横向集中力,固定端处弯矩最大,自由端弯矩最小。因此,四边形桁架优化结果是合理的。由于多边形桁架所受的荷载工况类型与四边形桁架相似,因此,多边形桁架的最优拓扑类型也与四边形桁架相同,即每个面由纵杆和交叉斜腹杆组成。3结构尺寸优化通过ANSYS进行结构拓扑优化,得到了多边形桁架的最优拓扑构型。从优化出的构型可以看出杆件的形状,以及杆件截面积的相对大小关系。但是拓扑优化结果并不能给出杆件的具体尺寸,要得到杆件的具体尺寸还需要进行尺寸优化。对于每个边数的桁架,通过尺寸优化都可以得到一种结果。本文以四边形点阵结构为例,进行尺寸优化。将不同边数桁架的优化结果进行对比,选出最优边数的桁架。由于桁架结构的杆件可看作二力杆,只承受轴向力,因此选用线单元模拟杆件。此外,选用线单元模拟杆件,杆件之间全部铰接,在这种连接方式下,杆系结构的刚度将最小,属于最不利状态。在这种状态下将刚度作为优化的约束条件,优化得到的结果一定会满足实际结构的刚度要求。在ANSYS中用linkl80单元建立四边形桁架初始优化构型,如图3所示。根据拓扑优化结果,只保留纵杆和斜腹杆。2016年第3期玻璃钢/复合材料图3四边形点阵结构优化模型Fig.3Theoptimizationmodelofquadrilaterallatticestructure设计变量为纵杆截面面积、斜腹杆截面面积和纵杆的长度。所有纵杆具有统一的截面积和长度,所有斜腹杆具有统一的截面积,因此,设计变量共有3个。状态变量为桁架臂杆的抗弯刚度、抗扭刚度以及杆件的稳定性。刚度可以通过变形计算得到,具体计算方法为:在自由端的形心处建立一个节点,定义为mass21单元,然后跟自由端面受力节点耦合,形成刚性区域。在mass21单元上施加两种荷载工①②①况:弯矩或集中荷载;扭矩。分别计算工况下②结构自由端横向位移和工况下结构自由端扭转角,由结构力学相关公式可计算出结构的抗弯刚度和抗扭刚度。目标函数为结构的质量,通过体积乘以比重得到。采用零阶方法和一阶方法相结合进行优化。零阶方法可以很有效地找到全局最优解,避免结果陷入局部最优解,但是其结果并不能保证足够精确;一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析,但是容易陷入局部最优解。因此,先用零阶方法在大范围内找到全局最优解的大致位置,再利用一阶方法在零阶方法解附近的小范围内寻找精确最优解。四边形点阵结构的优化结果为:纵杆截面积为250mm,斜腹杆截面积为176mm。,纵杆长240mm,质量为27.56kg。4不同边数点阵结构对比优选对4边形、8边形、12边形及16边形桁架进行尺寸优化,优化结果见表1。表1不同边数桁架优化结果TablelTheoptimizationresultsofvsrloustrusses边数纵杆面移rm腹杆面积/mm纵杆长j匮F/mm最小质量/kg从表1中可以看出,从4边形桁架到8边形桁架,结构的质量有很大的降低,但是从8边形到l6边形桁架,结构质量降低得非常小。另一方面,随着边数的增多,纵杆和斜腹杆的截面面积都在降低,纵杆长度也在降低,节点数增多。考虑到复合材料点阵构件制作采用纤维缠绕成型工艺,杆件截面尺寸过大不利于成型,而节点数量越多,对结构成型越不利。综合考虑杆件截面积和节点数量对试件制作的影响,结构最终构型选定为16边形桁架,如图4所示。——图4最终优化构型16边形点阵结构Fig.4Thefinaloptimizationresults:latticestructurewithsixteenedge——最终优化构型16边形点阵结构相对于加拿大机械臂上臂杆,在相同材料、相同收容体积的情况下,质量减少24.9%。5结论传统结构拓扑优化是在给定材料力学属性的前提下进行的。对于复合材料结构拓扑优化,由于材触臻复合材料点阵结构优化设计2016年3月料方向的不确定,材料力学性能不能事先给定,也就无法用传统的拓扑优化模型进行优化。但是对于复合材料点阵结构,由于杆件可视为二力杆,发挥了纤维方向的力学性能,因此可以用顺纤维方向的力学性能代替各个方向的力学性能,用等效的各向同性材料进行拓扑优化。本文基于ANSYS有限元分析软件,以空间机械臂为背景,对臂杆进行拓扑优化和尺寸优化。将优化出来的多边形点阵结构与相同材料、相同收容体积的层合管进行对比,优化出的点阵构型比层合管质量减少24.9%,减重效果比较显著。参考文献[1]范华林,杨卫,等.新型碳纤维点阵复合材料技术研究[J].航空材料学报,2007,27(1):46-50.[2]范华林,孟凡颢,等.碳纤维格栅结构力学性能研究[J].工程力学,2007,24(5):42,46.[3]张征,吴化平,等.金字塔点阵复合材料结构力学性能分析与优—化[J].轻工机械。2013,31(1):7479.[4]熊健,马力,等.碳纤维复合材料金字塔点阵结构制备工艺及力学性能研究[J].固体力学学报,2011,32:8-l2.[5]杜普义,章继峰,等.先进复合材料格栅结构(AGS)应用与研究—进展[J].航空学报,2007,28(2):419424.[6]吴林志,熊健,等.新型复合材料点阵结构的研究进展[J].力学进展,2012,42(1):4l-67.[7]沈军,谢怀勤,等.航空用复合材料的研究与应用进展[J].玻璃钢/复合材料,2006(5):48-54.[8]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.[9]沈军,谢怀勤.先进复合材料在航空航天领域的研发与应用—[J].材料科学与工艺,2008,16(5):737740.[10]朱晋生,王卓,等.先进复合材料在航空航天领域的应用[J].—新技术新工艺,2012,9:7679.[11]BruceA.Aikenhead,RobertG.Daniel1.Canadarmandthespaceshuttle[J].JournalofVacuumScience&TechnologyA,1983,—126(1):126132.[12]夏天翔,姚卫星.连续体结构拓扑优化方法评述[J].航空工程—进展,2011,2(1):111.[13]罗震,陈立平,等.连续体结构的拓扑优化设计[J].力学进—展,2004,34(4):463476.[14]刘志强,王明强.应用拓扑优化理论进行结构概念设计[J].机—械与电子,2005,10:2729.[15]周克民,李俊峰,等.结构拓扑优化研究方法综述[J].力学进展,2005,35(1):69・76.THEoPTn厦UMDESIGNoFCoMPoSITELATTICESTRUCTURE—XUWei.ZHAOQilin(CollegeofFieldEngineering,PLAUniversityofScienceandTechnology,Nanjing210007,China)Abstract:Thelatticestructureisagoodstructurewhichcanexertthemechanicalpropertyofcomposite.The—topologyanddimensionoptimizationmethodswerestudied,andthespacemanipulatorwasoptimizedbyfiniteele—mentanalysissoftware.Thetopologyoptimizationmethodwasusedtomakeconceptualdesignandgettheapproximateshapeofthetruss.Thedimensionoptimizationmethodwasusedtomakesurethespecificsizesofeverybar.Theoptimizationresultisalatticestructurewhosecrosssectionhassixteenedge.Comparingwiththefilament-woundcompositepipe,thecompositelatticestructurehaslighterweight.Thereissomereferencevalueforthecompositelatticestructureoptimumdesign.Keywords:composite;latticestructure;spacemanipulator;optimumdesign

您可能关注的文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf

- “十二五”复合材料发展重点和方向解读.pdf

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf

- 0Cr16Ni5Mo低碳马氏体不锈钢的热变形行为及其热加工图.pdf

- 0Cr17Ni4Cu4Nb钢制螺钉断裂原因分析.pdf

- 1.5MW风机叶片模具加热工艺研究与技术创新.pdf

- 1.5MW风机叶片VARI工艺模拟分析及验证.pdf

- 2.5维机织复合材料低速冲击性能研究.pdf

- 2.25Cr-1Mo钢后续热处理中的磷偏聚行为.pdf

- 2A50锻铝三点弯曲试验与高分辨率CT成像分析.pdf

- 2A12与2A11铝合金超声波焊接工艺与组织研究.pdf

- 2MW风机复合材料叶片材料及工艺研究.pdf

- 3Cr2W8V模具钢激光表面相变硬化层性能的研究.pdf

- 3D打印技术及先进应用研究进展.pdf

- 3D打印技术研究现状和关键技术.pdf

- 5%鱼藤酮悬浮剂的研制.pdf

- 分享达人

- 该用户很懒,什么也没介绍

相关文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf2021-11-235页

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf2021-11-233页

- “十二五”复合材料发展重点和方向解读.pdf2021-11-232页

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf2021-11-235页

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf2021-11-236页

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf2021-11-237页

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf2021-11-237页