- 文档大小:1.94 MB

- 文档格式:pdf

- 约 4页

- 2022-04-11 发布

- 举报

已阅读完毕,您还可以下载文档进行保存

- 1、本文档共4页,内容下载后可编辑。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

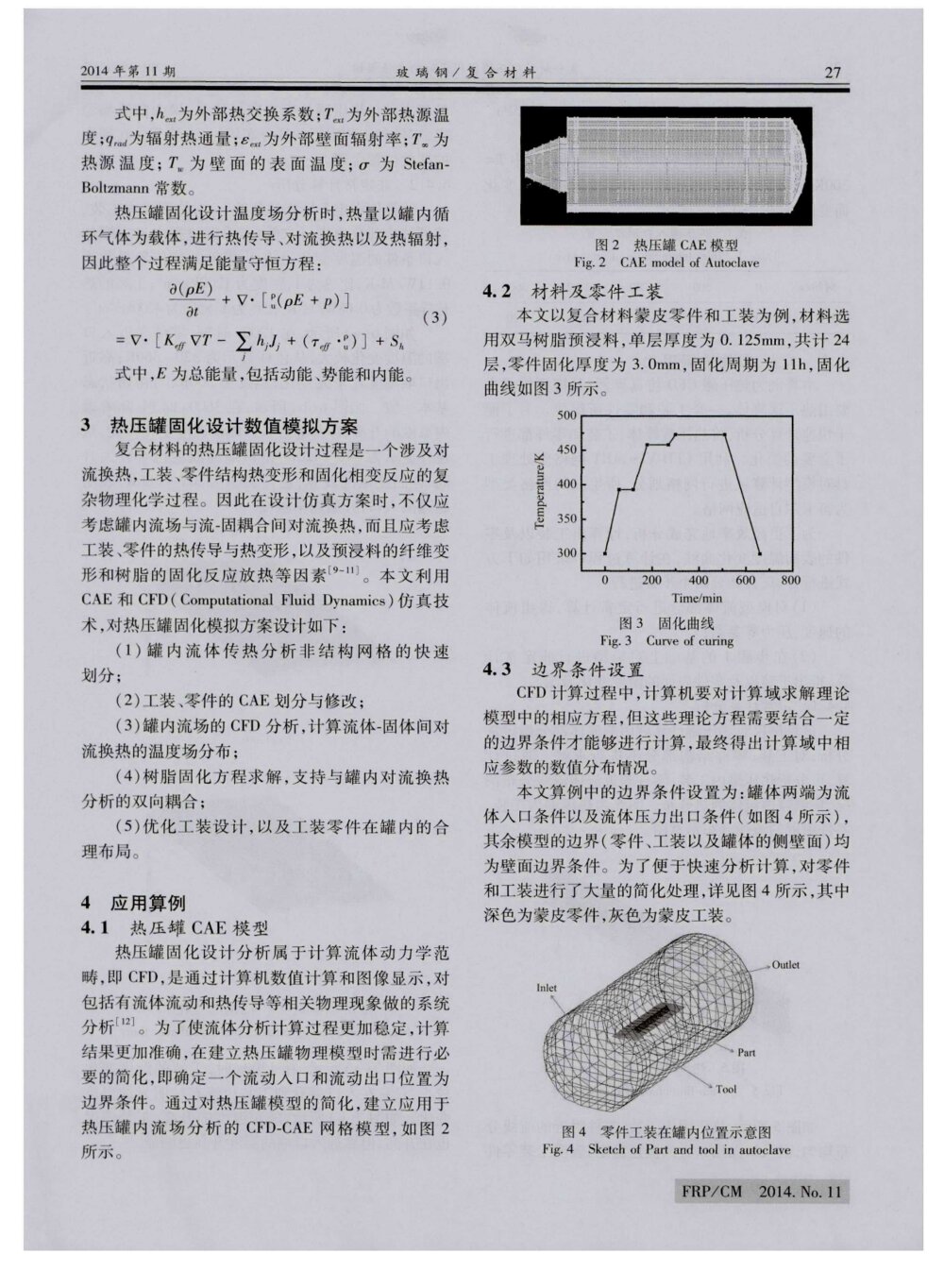

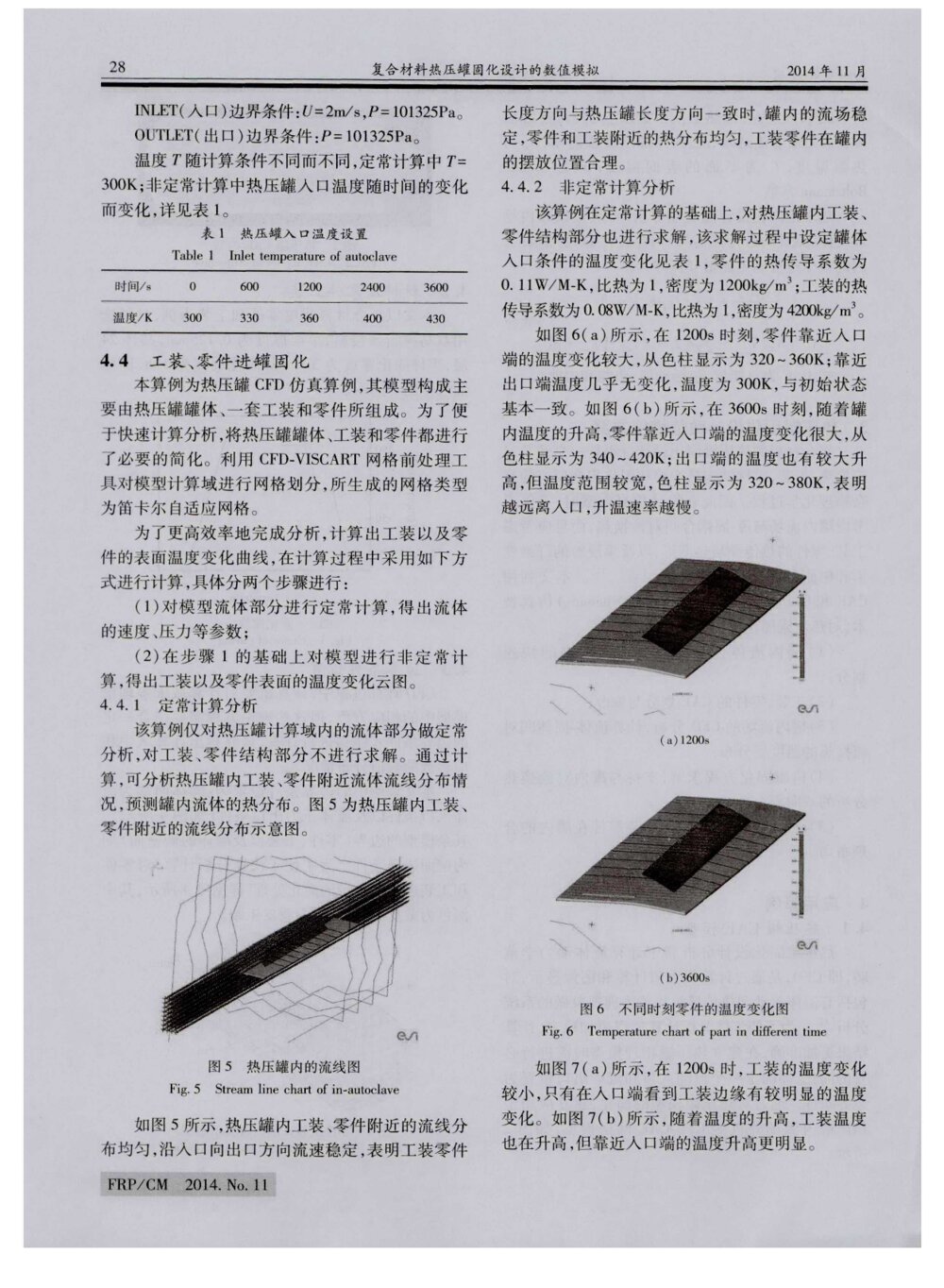

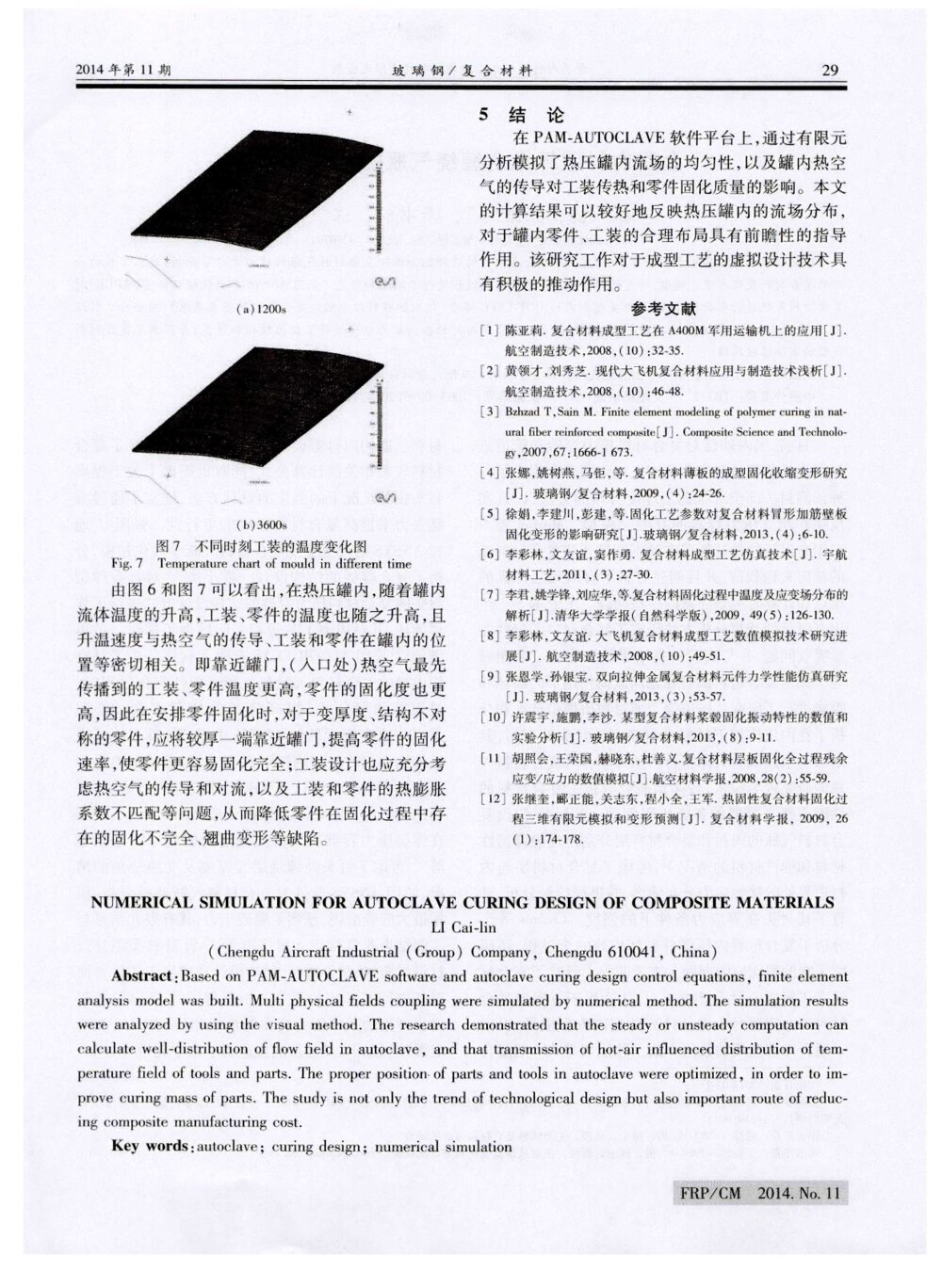

26 复合材料热压罐固化设计的数值模拟 2014年11月 复合材料热压罐固化设计的数值模拟 李彩林 (成都飞机工业集团有限责任公司,成都610041) 摘要:本文基于PAM・AUTOCLAVE软件平台,利用热压罐固化设计控制方程建立有限元分析模型,通过数值计算方法模 拟热压罐内多物理场耦合情况,采用可视化研究方法直观地展示了罐内有效区域的流场和温度场分布。优化零件、工装在罐 内的合理布局,提高零件的固化质量,是目前工艺设计的趋势,也是降低复合材料制造成本的重要途径。 关键词:热压罐;固化设计;数值模拟 ——— 中图分类号:TB332文献标识码:A文章编号:10030999(2014)11002604 1前言 高性能的复合材料自20世纪60年代中期问世 以来,以其独特的优异性能在军用、民用领域得到快 速应用和发展。先进复合材料热压罐成型工艺 以其应用范围广、对构件加压灵活性强的特点而广 泛应用于先进复合材料结构,并在航空工业的主承 力和次承力结构上得到大量应用J。由于热压罐固 化技术在成型过程中常常伴随着复杂的热交换和化 学反应,其中罐内的温度场、流场对构件的固化质量 影响很大,因此,如何降低零件的报废率、提高产品 质量,已成为热压罐成型技术的一大难点_4』。 随着计算机技术的不断发展,各种软件不断涌 现,使复合材料的工艺研制过程以数字化传递成为 可能,也为复合材料实现数字化制造提供了良好的 — 基础。本文利用模拟软件PAMAUTOCLAVE, 通过对热压罐固化过程的多物理场耦合情况进行研 究,分析复合材料固化成型过程中罐内温度场、流场 的均匀性,预测罐内流场分布;通过分析工装、零件 在不同时刻的温度场分布,优化罐内温度场,预测工 装零件在罐内的合理布局。 2热压罐固化设计数值分析模型 2.1热压罐物理模型建立 热压罐是一个具有整体加热系统的大型压力容 器,一般由罐体系统、气体加热循环系统、真空系统、 气体加压系统、冷却系统、控制系统等组成,是复合 材料构件高温固化成型的关键设备。其中压力容器 是罐体的主要部分,只有通过建模的手段才能实现 对罐体的有效分析,而其他几个系统都是在罐体温 度场分析模型中通过边界条件的设置来实现。图1 为热压罐的简易结构图。 图1热压罐简易结构图 Fig.1SkeletondrawingofAutoclave 2.2热压罐固化设计控制方程 热压罐内流体流动与热交换现象符合3个基本 的物理定律,即质量守恒、动量守恒和能量守恒。将 流体运动和热交换的基本规律用数学方法描述出来 就构成了流体力学和传热学的基本方程。在固定的 笛卡尔坐标系下,微分形式的质量守恒方程(连续方 程)表示如下: +di(p)=0 (1) d 其中,p为流体质量密度;U为流体流速;t为 时间。 热压罐在升温阶段或降温阶段、循环气体和罐 壁之间、循环气体和成型工装之间都存在着对流传 热,同时工装与罐壁之间也存在热辐射,属于混合换 热条件,在计算传热学中,常采用以下公式进行 计算: q=^,(一)+q,。d= (一)+ (一) — 收稿日期:201405-04 作者简介:李彩林(1974一),女,硕士,高级工程师,主要从事航空复合材料成型工艺及数字化仿真的研究与应用,lie166@163.com。 钰_,C=艇|仞 2014年第11期 玻璃钢/复合材料 27 式中,h为外部热交换系数;为外部热源温 度;q为辐射热通量;为外部壁面辐射率;T为 热源温度;,为壁面的表面温度;为Stefan. Bohzmann常数。 热压罐固化设计温度场分析时,热量以罐内循 环气体为载体,进行热传导、对流换热以及热辐射, 因此整个过程满足能量守恒方程: +v. E+p)] (3) =・ [∑ 一+(・:)]+s^ 式中,E为总能量,包括动能、势能和内能。 3热压罐固化设计数值模拟方案 复合材料的热压罐固化设计过程是一个涉及对 流换热,工装、零件结构热变形和固化相变反应的复 杂物理化学过程。因此在设计仿真方案时,不仅应 考虑罐内流场与流一固耦合间对流换热,而且应考虑 工装、零件的热传导与热变形,以及预浸料的纤维变 ’ 形和树脂的固化反应放热等因素】。本文利用 CAE和CFD(ComputationalFluidDynamics)仿真技 术,对热压罐固化模拟方案设计如下: (1)罐内流体传热分析非结构网格的快速 划分; (2)工装、零件的CAE划分与修改; (3)罐内流场的CFD分析,计算流体一固体间对 流换热的温度场分布; (4)树脂固化方程求解,支持与罐内对流换热 分析的双向耦合; (5)优化工装设计,以及工装零件在罐内的合 理布局。 4应用算例 4.1热压罐CAE模型 热压罐固化设计分析属于计算流体动力学范 畴,即CFD,是通过计算机数值计算和图像显示,对 包括有流体流动和热传导等相关物理现象做的系统分析¨ 。为了使流体分析计算过程更加稳定,计算 结果更加准确,在建立热压罐物理模型时需进行必 要的简化,即确定一个流动入口和流动出口位置为 边界条件。通过对热压罐模型的简化,建立应用于 — 热压罐内流场分析的CFDCAE网格模型,如图2 所示、 图2热压罐CAE模型 Fig.2CAEmodelofAutoclave 4.2材料及零件工装 本文以复合材料蒙皮零件和工装为例,材料选 用双马树脂预浸料,单层厚度为0.125mm,共计24 层,零件固化厚度为3.Omm,固化周期为11h,固化 曲线如图3所示。 图3固化曲线 Fig.3Curveofcuring 4.3边界条件设置 CFD计算过程中,计算机要对计算域求解理论 模型中的相应方程,但这些理论方程需要结合一定 的边界条件才能够进行计算,最终得出计算域中相 应参数的数值分布情况。 本文算例中的边界条件设置为:罐体两端为流 体入口条件以及流体压力出口条件(如图4所示), 其余模型的边界(零件、工装以及罐体的侧壁面)均 为壁面边界条件。为了便于快速分析计算,对零件 和工装进行了大量的简化处理,详见图4所示,其中 深色为蒙皮零件,灰色为蒙皮工装。 图4零件工装在罐内位置示意图 Fig.4SketchofPartandtoo]inautoclave FRP/CM20l4.No.11 28 复合材料热压罐固化设计的数值模拟 20l4年11月 INLET(入口)边界条件:U=2m/s,P=101325Pa。 OUTLET(出口)边界条件:P=101325Pa。 温度随计算条件不同而不同,定常计算中7'= 300K;非定常计算中热压罐入口温度随时间的变化 而变化,详见表1。 表1热压罐入口温度设置 Table1Inlettemperatureofautoclave 4.4工装、零件进罐固化 本算例为热压罐CFD仿真算例,其模型构成主 要由热压罐罐体、一套工装和零件所组成。为了便 于快速计算分析,将热压罐罐体、工装和零件都进行 — 了必要的简化。利用CFDVISCART网格前处理工 具对模型计算域进行网格划分,所生成的网格类型 为笛卡尔自适应网格。 为了更高效率地完成分析,计算出工装以及零 件的表面温度变化曲线,在计算过程中采用如下方 式进行计算,具体分两个步骤进行: (1)对模型流体部分进行定常计算,得出流体 的速度、压力等参数; (2)在步骤1的基础上对模型进行非定常计 算,得出工装以及零件表面的温度变化云图。 4.4.1定常计算分析 该算例仅对热压罐计算域内的流体部分做定常 分析,对工装、零件结构部分不进行求解。通过计 算,可分析热压罐内工装、零件附近流体流线分布情 况,预测罐内流体的热分布。图5为热压罐内工装、 零件附近的流线分布示意图。 图5热压罐内的流线图 — Fig.5Streamlinechartofinautoclave 如图5所示,热压罐内工装、零件附近的流线分 布均匀,沿人口向出口方向流速稳定,表明工装零件 FRP/CM2014.No.1l 长度方向与热压罐长度方向一致时,罐内的流场稳 定,零件和工装附近的热分布均匀,工装零件在罐内 的摆放位置合理。 4.4.2非定常计算分析 该算例在定常计算的基础上,对热压罐内工装、 零件结构部分也进行求解,该求解过程中设定罐体 人口条件的温度变化见表l,零件的热传导系数为— 0.11W/MK,比热为1,密度为1200kg/m;工装的热 传导系数为0.08W/M.K,比热为1,密度为4200kg/m。 如图6(a)所示,在1200s时刻,零件靠近入口 端的温度变化较大,从色柱显示为320~360K;靠近 出口端温度几乎无变化,温度为300K,与初始状态 基本一致。如图6(b)所示,在3600s时刻,随着罐 内温度的升高,零件靠近入口端的温度变化很大,从 色柱显示为340~420K;出口端的温度也有较大升 高,但温度范围较宽,色柱显示为320~380K,表明 越远离入口,升温速率越慢。 (a)1200s (b)3600s 图6不同时刻零件的温度变化图 Fig.6Temperaturechar tofpartindifferenttime 如图7(a)所示,在1200s时,工装的温度变化 较小,只有在入口端看到工装边缘有较明显的温度 变化。如图7(b)所示,随着温度的升高,工装温度 也在升高,但靠近人El端的温度升高更明显。 2014年第11期 玻璃钢/复合材料 29 ∞ 稂 7不同时刻工装的温度变化图 Fig.7Temperalurechartofmouldindifferenttime 由图6和图7可以看出,在热压罐内,随着罐内 流体温度的升高,工装、零件的温度也随之升高,且 升温速度与热空气的传导、工装和零件在罐内的位 置等密切相关。即靠近罐门,(入口处)热空气最先 传播到的工装、零件温度更高,零件的固化度也更 高,因此在安排零件固化时,对于变厚度、结构不对 称的零件,应将较厚一端靠近罐门,提高零件的固化 速率,使零件更容易固化完全;工装设计也应充分考 虑热空气的传导和对流,以及工装和零件的热膨胀 系数不匹配等问题,从而降低零件在固化过程中存 在的固化不完全、翘曲变形等缺陷。 5结论 在PAM-AuTOCLAVE软件平台上,通过有限元 分析模拟了热压罐内流场的均匀性,以及罐内热空 气的传导对工装传热和零件固化质量的影响。本文 的计算结果可以较好地反映热压罐内的流场分布, 对于罐内零件、工装的合理布局具有前瞻性的指导 作用。该研究工作对于成型工艺的虚拟设计技术具 有积极的推动作用。 参考文献 [I]陈亚莉.复合材料成型工艺在A4OOM军用运输机上的应用[J]. — 航空制造技术,2008,(10):3235. [2]黄领才,刘秀芝.现代大飞机复合材料应用与制造技术浅析[J]. — 航空制造技术,2008,(10):4648. [3]BzhzadT,SainM.Finiteelementmodelingofpolymercuringinnat- — uralfiberreinforcedcomposite[J].CompositeScienceandFechnolo— gY,2007,67:16661673. [4]张娜,姚树燕,马钜,等.复合材料薄板的成型固化收缩变形研究 — [J].玻璃钢/复合材料,2009,(4):2426. [5]徐娟,李建川,彭建,等.固化工艺参数对复合材料冒形加筋壁板 固化变形的影响研究[J],玻璃钢/复合材料,2013,(4):6.10. [6]李彩林,文友谊,窦作勇.复合材料成型工艺仿真技术[J].宇航 — 材料工艺,201l,(3):273O. [7]李君,姚学锋,刘应华,等.复合材料固化过程中温度及应变场分布的 — 解析[J],清华大学学报(自然科学版),2009,49(5):126130. [8]李彩林,文友谊.大飞机复合材料成型工艺数值模拟技术研究进 — 展[J].航空制造技术,2008,(10):4951. [9]张恩学,孙银宝.双向拉仲金属复合材料元件力学性能仿真研究 [J].玻璃钢/复合材料,2013,(3):53-57. [10]许震宇,施鹏,李沙.某型复合材料桨毂固化振动特性的数值和 实验分析[J].玻璃钢/复合材料,2013,(8):9-l1. [I1]胡照会,王荣国,赫晓东,杜善义.复合材料层板固化全过程残余 — 应变/应力的数值模拟[J].航空材料学报,2008,28(2):5559. [12]张继奎,郦正能,关志东,程小全,王军.热固性复合材料固化过 程三维有限元模拟和变形预测[J].复合材料学报,2009,26 (1):174.178. ’ ’ ’ UMERlCALSlMULAllJ00RAUT0CLAVECURINGDESIGNoliC0MP0SITEMAlERIALS — LICailin (ChengduAircraftIndustrial(Group)Company,Chengdu610041,China) — Abstract:BasedonPAMAUTOCLAVEsoftwareandautoclavecuringdesigncontrolequations,finiteelement analysismodelwasbuilt.Multiphysicalfieldscouplingweresimulatedbynumericalmethod.Thesimulationresults wereanalyzedbyusingthevisualmethod.TheresearchdemonstratedthatthesteadyorunsteadYcomputationcan — ’ — — calculatewelldistribulionotflowfieldinautoclave,andthattransmissionofhotairinfluenceddistributionoftem — peraturefiehtoftoolsandparts.Theproperpositionofpartsandtoolsinautoclavewereoptimized,inordertoim — provecuringmassofpartS.Thestudyisnotonlythetrendoftechnologicaldesignbutalsoimportantrouteofreduc ingcompositentanufacluringcost. Keywords:auloclave;curingdesign;numericalsimulation FRP/CM2014.No.11

您可能关注的文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf

- “十二五”复合材料发展重点和方向解读.pdf

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf

- 0Cr16Ni5Mo低碳马氏体不锈钢的热变形行为及其热加工图.pdf

- 0Cr17Ni4Cu4Nb钢制螺钉断裂原因分析.pdf

- 1.5MW风机叶片模具加热工艺研究与技术创新.pdf

- 1.5MW风机叶片VARI工艺模拟分析及验证.pdf

- 2.5维机织复合材料低速冲击性能研究.pdf

- 2.25Cr-1Mo钢后续热处理中的磷偏聚行为.pdf

- 2A50锻铝三点弯曲试验与高分辨率CT成像分析.pdf

- 2A12与2A11铝合金超声波焊接工艺与组织研究.pdf

- 2MW风机复合材料叶片材料及工艺研究.pdf

- 3Cr2W8V模具钢激光表面相变硬化层性能的研究.pdf

- 3D打印技术及先进应用研究进展.pdf

- 3D打印技术研究现状和关键技术.pdf

- 5%鱼藤酮悬浮剂的研制.pdf

- 文库帮主

- 该用户很懒,什么也没介绍

相关文档

- “离位”增韧复合材料准静态压入损伤特性研究.pdf2021-11-235页

- “神舟七号”飞船舱外航天服防护头盔组件的研制.pdf2021-11-233页

- “十二五”复合材料发展重点和方向解读.pdf2021-11-232页

- “珠串”堆叠超结构的介孔铁酸锌的制备与表征.pdf2021-11-235页

- (001)应变对正交相Ca2 P0.25 Si0.75能带结构及光学性质的影响.pdf2021-11-236页

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为.pdf2021-11-237页

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究.pdf2021-11-237页